- 品牌

- 武汉创能

- 型号

- 创能

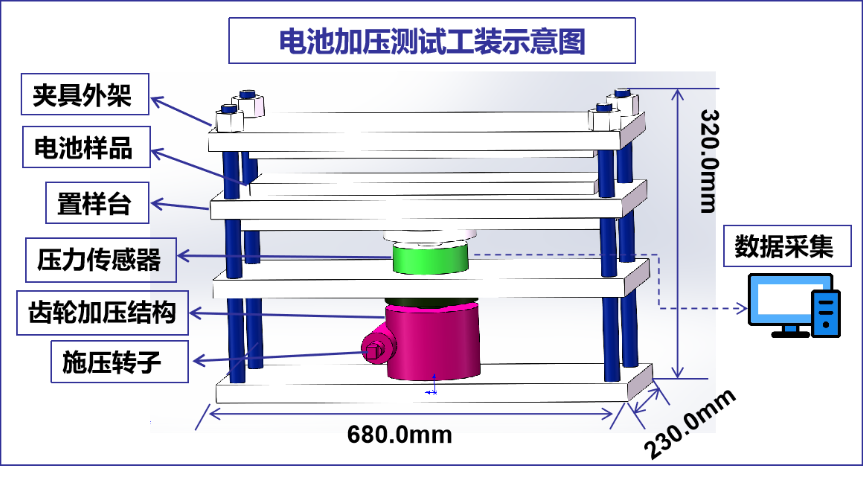

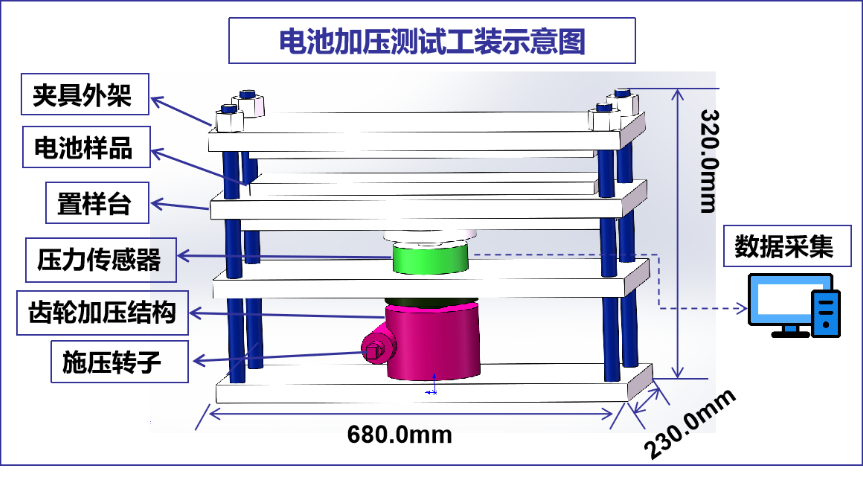

在科技飞速发展的现在,我们紧跟时代步伐,将自动化与智能化技术深度融入电池加压测试流程。我们的电池测试夹具配备了先进的视觉定位系统,如 CCD 相机,能够在电池装夹过程中实现准确对位,极大地减少了人工操作导致的定位偏差,提高了测试效率和准确性。同时,自动化的夹紧和测试流程,能够快速准确地完成电池的装夹、连接测试电路等操作,相比传统人工操作,缩短了单个电池的测试时间。在测试完成后,系统还能根据预设的测试标准和阈值,自动对电池进行良品和不良品的筛选和分类,极大地提高了质量控制的效率,为客户提供高效、便捷的电池加压测试服务,助力企业提升生产效率和产品质量。智能调控电池加压测试,根据电池特性自动调整压力参数。武汉软包电池加压测试公司推荐

检测电池一致性在太阳能电站中,为了保证储能系统的正常运行和性能发挥,需要电池组中的各个电池具有一致的性能。电池加压测试可以对电池组中的单个电池进行检测,通过比较不同电池在相同压力条件下的电压、内阻等参数,判断电池之间的一致性。对于性能差异较大的电池,可以及时进行更换或修复,以确保电池组的整体性能和寿命。优化电池管理系统根据电池加压测试所获得的数据,可以对太阳能电站的电池管理系统进行优化。例如,调整电池的充电策略、放电深度等参数,以延长电池的使用寿命,提高储能系统的效率和可靠性。同时,通过对电池在不同压力下的性能分析,可以更好地预测电池的剩余使用寿命,为电池的维护和更换提供科学依据。成都实验室电池加压测试公司推荐环保先锋电池加压测试,积极践行绿色环保理念。

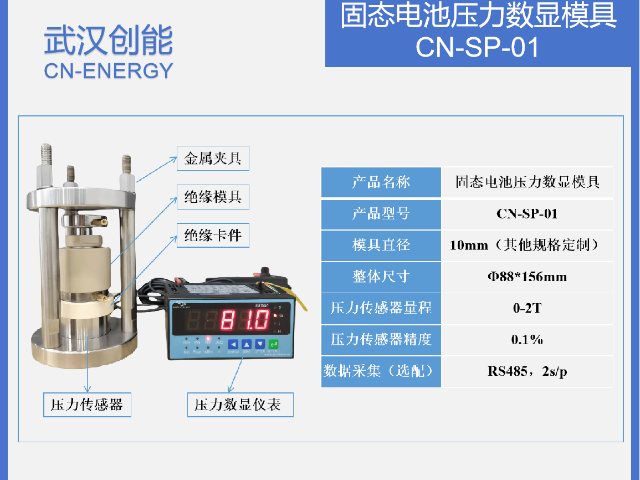

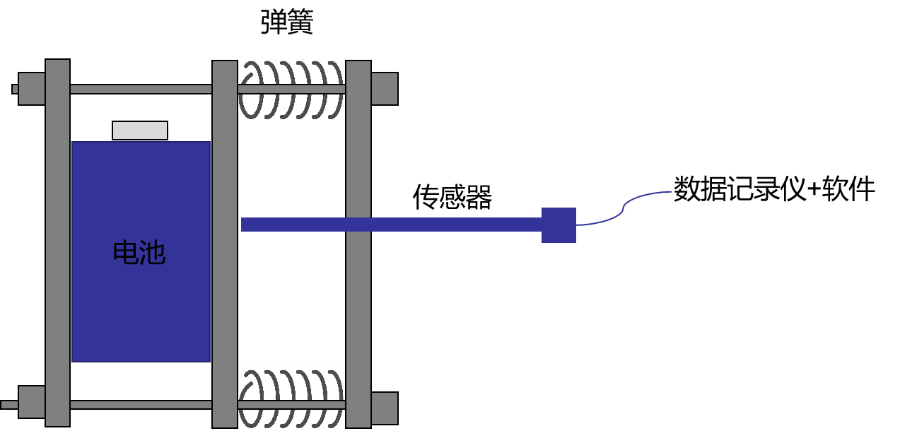

电池加压测试是电池安全性评估中的关键环节,主要用于模拟电池在不同压力条件下的性能表现和安全特性。该测试通过施加外部压力,评估电池在机械应力作用下的结构完整性和电化学性能变化。根据国际标准UN38.3的要求,电池必须承受特定的压力测试以证明其在运输和使用过程中的安全性。加压测试不仅能够检测电池外壳的强度和密封性能,还能评估内部组件在压力作用下的稳定性,为电池的安全设计提供重要依据。锂离子电池加压测试涉及多个技术参数和测试条件。根据GB/T 45324-2025标准,不同类型的电池材料需要施加不同的压实压强,如磷酸铁锂建议压强≥8MPa,钴酸锂建议压强≥80MPa,镍钴锰酸锂建议压强≥16MPa。测试过程中,加压系统的压力波动必须控制在1%以内,以确保测试结果的准确性和可重复性。软包电池通常施加的压力相对较小,一般在几百kPa的量级,如69kPa、110kPa、179kPa、248kPa等,而固态电池所需压力通常较大,一般在几十MPa到几百MPa之间。

UL 1642《锂电池安全标准》:规定锂电池在 1.2m 跌落测试后,需通过 100kPa 压力测试,以验证电池在经历一定的机械冲击后,其外壳密封性和结构稳定性是否仍能保证电池的安全性能,防止出现漏液、短路等危险情况。ISO 12405-4《电动汽车用锂离子动力蓄电池包和系统 第 4 部分:安全要求与测试规范》:对电动汽车用锂离子电池的挤压等机械滥用测试有相关要求,旨在确保电池在车辆运行过程中可能遇到的各种机械应力条件下的安全性和可靠性,包括在不同的环境温度下进行加压测试,观察电池的性能变化和安全状况。创新设计电池加压测试,独特结构优化压力分布,提升测试准确性。

在加压测试中,电池可能呈现多种失效模式。软包电池易因铝塑膜破裂导致电解液泄漏,引发外部短路;方形硬壳电池可能壳体变形,压迫内部卷芯;圆柱电池则可能在端盖焊接处失效。共同的内部失效包括:隔膜撕裂导致正负极直接接触,局部电流密度剧增产生高温;电极片粉碎增加内阻并产生热点;极耳断裂引起断路或电弧。热失控传播路径通常从局部短路点开始,通过电解液或金属部件扩散。了解这些模式有助于针对性改进,如采用陶瓷涂层隔膜、增强壳体刚度或优化极耳设计。电池加压测试,精确控制压力变量,深度挖掘电池潜在性能问题。云南软包电池加压测试价格

灵活配置电池加压测试,根据测试任务灵活调整设备参数。武汉软包电池加压测试公司推荐

未来电池加压测试技术的发展趋势包括更高的测试精度、更快的测试速度和更强的智能化水平。新型传感器技术的应用将实现更高精度的压力和位移测量。人工智能和机器学习算法的引入将使测试过程更加智能化,能够自动识别异常情况并调整测试参数。远程监控和云数据分析技术的应用将使测试数据的获取和分析更加便捷。这些技术进步将推动电池加压测试向更高效、更智能的方向发展。电池加压测试作为电池安全性评估的重要组成部分,其重要性将随着电池应用领域的扩大而不断增加。从便携式电子设备到电动汽车,从储能系统到航空航天应用,不同领域对电池安全性的要求不断提高,推动着加压测试技术的持续发展。通过不断完善测试标准、改进测试方法、提高测试精度,电池加压测试将为电池产业的健康发展提供强有力的技术支撑,确保电池产品在各种应用环境下的安全性和可靠性。武汉软包电池加压测试公司推荐

电池加压测试中的常见失效模式主要包括内短路、热失控、电解液分解、电极腐蚀及壳体破损。内短路多由加压导致隔膜击穿,使正负极直接接触引发,表现为电流骤升、温度急剧升高;热失控是过压下电解液分解、电极反应加剧释放大量热量,形成“热量累积-反应加速”的恶性循环,终导致电池燃烧、;电解液分解会产生气体,导致电池鼓包、漏液,同时降低电池离子传导能力;电极腐蚀则表现为正极材料氧化、负极材料锂析出,导致电池容量大幅衰减;壳体破损多由内部气体压力过大或温度过高导致,破坏电池密封性。稳定输出电池加压测试,压力输出平稳,确保测试过程顺利进行。珠海锂电池加压测试应用场景举例固态电池研发:使用CN系列模具在500 MP...

- 广州固态电池加压测试 2026-01-15

- 云南电池加压测试 2026-01-15

- 广东固态电池加压测试价格 2026-01-15

- 沈阳叠片电池加压测试 2026-01-15

- 山西锂电池加压测试 2026-01-15

- 吉林锂电池加压测试公司推荐 2026-01-15

- 合肥固态电池加压测试 2026-01-15

- 汕头锂离子电池加压测试公司推荐 2026-01-15

- 福建软包电池加压测试公司推荐 2026-01-15

- 河北锂电池加压测试公司推荐 2026-01-15

- 南昌锂离子电池加压测试公司推荐 2026-01-14

- 上海硅电池加压测试 2026-01-14

- 海口实验室电池加压测试 2026-01-14

- 陕西锂离子电池加压测试 2026-01-14

- 锂电池加压测试 2026-01-14

- 佛山锂电池加压测试公司推荐 2026-01-14

- 长春软包电池测试工装公司推荐 01-15

- 广州固态电池加压测试 01-15

- 云南电池加压测试 01-15

- 广东固态电池加压测试价格 01-15

- 沈阳叠片电池加压测试 01-15

- 东莞叠片软包电池测试工装 01-15

- 山西锂电池加压测试 01-15

- 吉林锂电池加压测试公司推荐 01-15

- 山西恒压软包电池测试工装要求 01-15

- 合肥固态电池加压测试 01-15