自动化集成,打造智能化生产单元全自动铣面打孔机专为智能化生产线设计,配备标准化工业接口,可轻松集成自动化上下料系统。六轴机器人配合高分辨率机器视觉,实现工件的自动识别与精确定位。智能夹具系统支持多种工件的快速切换,换型时间不超过5分钟。设备运行数据通过工业物联网网关实时上传至MES系统,实现生产进度、设备状态、质量数据的全程可追溯。这些自动化功能使设备能够满足24小时不间断生产需求,大幅提升设备利用率。可与工厂MES系统深度集成,实时上传加工进度与设备状态,构建数字化生产闭环。非标定制铣打机调试过程

为轴套、法兰、板类零件量身打造的全自动加工方案

专为盘类、轴类、板类零件(如:法兰盘、端盖、齿轮毛坯、连接板、电机轴等)的端面加工与孔加工而优化设计。无论您是从事汽车零部件、液压气动、五金机械还是模具制造行业,这台全自动铣面钻孔机都能完美融入您的生产线。其柔性化生产设计允许通过数控系统快速切换加工程序,轻松适应多品种、小批量的现代化生产需求。强大的加工能力可应对碳钢、不锈钢、铸铁、铝合金等多种材质,是提升您行业竞争力的利器。为您的专业领域,提供专业设备。 江苏大型铣打机厂家打造出的标识抗磨损、耐高温、防腐蚀,真正做到与产品同寿命。

多功能加工平台,实现工艺覆盖设备具备的工艺适应性,可完成平面铣削、深孔加工、螺纹铣削、轮廓加工等多种工序。工作台尺寸达2000×1200mm,最大承重1500kg,配备液压夹具系统,确保工件装夹牢固可靠。通过选配五轴联动模块,可实现复杂空间曲面的精密加工。独特的刀具管理系统支持RFID识别,实时监控刀具使用寿命,预测性提醒刀具更换。这种多功能特性使设备能够满足绝大多数金属材料的加工需求,实现一机多能的价值。设备在节能环保方面表现,创新性的能量回馈系统可将制动能量转化为可用电能,节能效果达35%以上。主轴电机采用永磁同步技术,比传统异步电机节能30%。全封闭防护设计配合高效油雾收集装置,收集效率达99.5%,工作环境噪音控制在75分贝以下。冷却系统配备三级过滤装置,延长冷却液使用寿命。这些环保设计使设备完全符合现代绿色制造要求,助力用户实现可持续发展目标。

模块化结构设计,提供灵活配置方案全自动铣面打孔机采用创新的模块化架构设计,用户可根据生产需求选配不同功能模块。基础平台提供多种规格的工作台行程、主轴功率和刀库容量选项。可选配五轴联动模块实现复杂曲面加工,增配在线测量系统提升过程质量控制能力,或选配高压冷却系统改善深孔加工效果。这种模块化设计理念使得设备能够根据用户的具体需求进行精细配置,既避免了功能冗余造成的投资浪费,又为未来的功能扩展预留了充足空间,实现了投资效益的比较大化。创新的智能夹具系统,可快速适配不同形状工件,换型时间缩短至传统方式的1/3。

全自动铣面打标机的优势,源于其扎实可靠的机械铣削原理。与传统激光打标依靠表层化学反应或油漆喷码的附着不同,它采用度、高耐磨的硬质合金或金刚石旋转锉刀作为执行单元,通过精密的数控系统驱动,对工件表面进行物理式的微量材料去除。这种直接接触的加工方式,能够在金属本体上创造出深度可达0.1毫米至1.5毫米的凹坑,从而形成标识。正因为是物理去除,其标识具备的抗磨损、耐高温、防腐蚀特性,即使经历长期风雨侵蚀、剧烈摩擦或高温烘烤,标识依然坚如磐石,清晰可辨,这是非接触式打标技术难以企及的可靠性与持久性。智能数控系统,可预先编程复杂加工路径,一次装夹即可完成所有铣面和打孔任务。浙江便携铣打机厂家

选择我们,就是选择了一位值得信赖的长期合作伙伴。非标定制铣打机调试过程

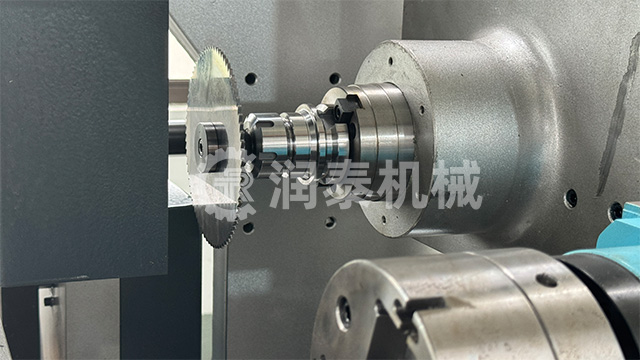

全自动铣面打孔机彻底改变了传统分工序加工模式,将铣削与钻孔工艺完美融合于同一工作站。设备采用高刚性龙门结构,配备大扭矩电主轴,可在40-12000rpm范围内无级调速,确保在不同材料上都能获得比较好切削效果。通过智能数控系统控制,实现平面铣削与精密钻孔的同步完成,避免了工件多次装夹导致的累积误差。实测数据显示,相比传统工艺,加工效率提升300%以上,定位精度达到±0.005mm,特别适合需要高精度平面与孔位配合的工件加工。非标定制铣打机调试过程