为什么“标准”反而成了较高门槛。消费电子领域向来信奉“定制为王”。为了把0.3mm的厚度塞进机身,工程师愿意花6个月去做异形L形电池;为了在4500mAh的体积里抠出100mAh,厂商可以不计成本地把镍片宽度削到极限。然而,这种“极好定制”在供应链端意味着高昂的NRE(一次性工程费用)、漫长的验证周期、不可复用的安全认证,以及一旦销量不及预期就会出现的库存跌价风险。过去几年,多家头部手机品牌都因“独有定制电池”导致备件断供,较终被迫在售后环节更换整块主板,造成巨额亏损。标准电池组在性能上追求突出,能量密度高,能在有限空间内储存更多电量。深圳电池模组厂家

多重安全防护机制的协同运作:在过压保护方面,我们的COV(过压保护)机制采用三级响应策略:当检测到单体电压超过4.25V时,首先触活均衡电路(较大均衡电流300mA);若电压持续升高至4.30V,则切断充电回路;达到4.35V临界值时将长久锁定电池组,需专门使用设备解锁。这种阶梯式防护相比传统单阈值设计,可减少90%的误触发概率。针对热失控风险,OTC/OTD(充放电过热保护)系统包含分布在PCB和电芯表面的6个NTC温度传感器,配合专业技术的热流仿真算法,可在温度异常上升率达到0.5℃/s时提前预警。实测表明,该技术能使潜在热事故的响应时间提前达8-12秒,为紧急处理赢得关键时间窗口。福建3.7V电池低噪音运行的标准电池组,不会干扰设备正常工作与用户的使用体验。

多样化设计满足不同需求:现代标准电池组提供丰富的产品系列,满足各类应用场景的特殊需求。POWERPAQ系列基于18650或21700圆柱形电池,从单电芯到12电芯配置,可提供从低功率到高功率的全方面解决方案。这种模块化设计尤其灵活,对于更高电量需求的应用,多个POWERPAQ电池可并联使用,而仍遵守100Wh的航空运输限制,避免了危险品申报的麻烦。针对追求极好轻薄的应用,FLATPAQ系列标准电池组采用方形电池设计,厚度只约8毫米,非常适合集成到平板设备、超薄显示器或空间受限的工业仪器中。

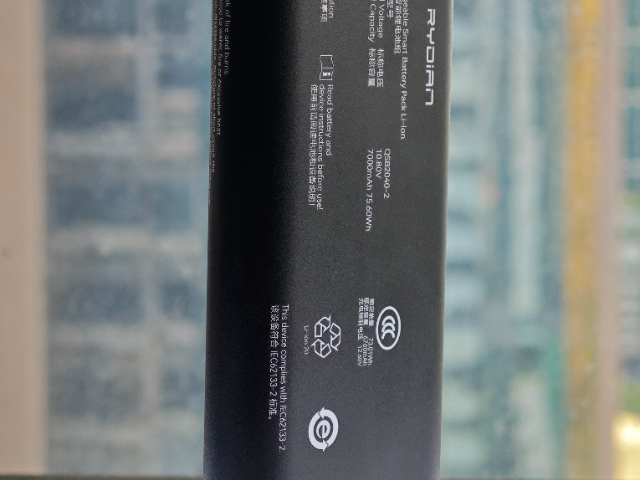

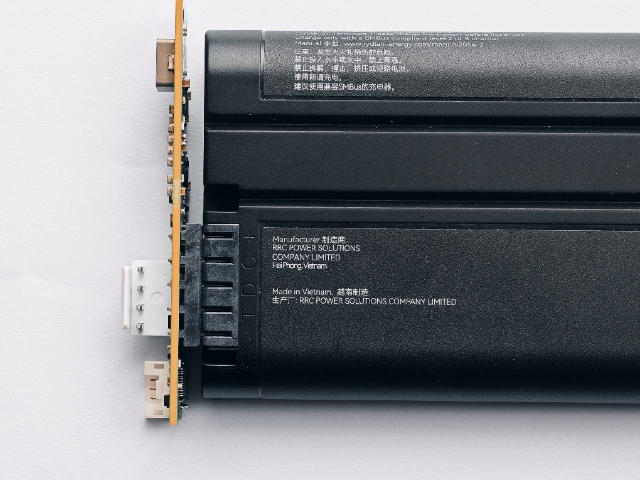

零研发开发成本如何重塑商业模型:传统定制电池的开发路径通常包括:电芯选型→结构堆叠→保护板设计→安规预检→4–6个月认证→试产→量产爬坡。整个周期内,人力、设备、认证、差旅、样品、项目开发成本极高。而采用RRC/RYDIAN标准电池组,以上步骤简化为:选型:从30Wh/45Wh/60Wh三档中直接选型;机械:下载3D STEP文件,做支架开槽;电子:把主板端SMBus/I²C接口与电池插座对接;软件:调用SMBus,读取ManufacturerName、DeviceName、DesignCapacity等字段;整机认证:直接引用电池包已有的CB、CE、UL证书,,周期从20周降到6周。对于抢占市场先机的客户,不仅省下研发成本;更重要的是,极大缩短了研发周期,抢占市场窗口期带来的利润增量。随着可持续发展理念兴起,电池模组在绿色能源中扮演重要角色。

安全不是功能,而是系统级免疫。手机、平板的使用环境远比实验室恶劣:被羽绒服裹在45℃的怀里,被零下20℃的滑雪场直播,被满电状态放在60℃的车内仪表台……任何单点失效都可能触发连锁反应。RRC的标准智能电池组,把安全从“事后保护”升级为“前置免疫”:电化学级:选用正极包覆型高镍NCM811,匹配硅碳负极,循环800次后容量保持率≥80%;陶瓷隔膜+阻燃电解液+CID翻转阀,构成首道物理屏障。电子级:双通道冗余AFE+32-bitMCU,每250ms轮询一次电压、电流、温度,故障检测延迟<10ms;一旦触发CUV/COV/OTC/OTD,硬件MOSFET在1ms内切断回路,软件侧同步上报操作系统,触发系统级关机。采用新型电池技术的标准电池组,在性能上有了质的飞跃与提升。湖南即用型电池包

电池模组是现代电子设备的主要组件,提供稳定的电力供应。深圳电池模组厂家

如何选择适合的标准电池组:选择标准电池组时,应用场景分析是头一步。医疗设备厂商应优先考虑通过医疗认证的电池组;工业用户需要关注环境耐受性;无人机开发者则应平衡能量密度和放电率。性能参数方面,除了关注电压和容量外,还应考察实际应用中的放电曲线稳定性、循环寿命数据和温度性能。认证合规性不容忽视,目标市场国家的强制性认证是基本要求,行业特定认证则增强产品竞争力。供应商的技术支持能力同样重要,优良的标准电池组供应商不仅能提供产品,还能在系统集成、故障排查和认证申请方面提供专业支持。深圳电池模组厂家