渗碳工艺在压铸模具中的应用普遍而有效。通过对模具进行渗碳处理,可以卓著提高模具表面的硬度和耐磨性,从而提高压铸模具的生产效率和质量。例如,3Cr2W8V钢制的压铸模具,经过渗碳处理后,其表面硬度可达HRC56~61,使得模具的使用寿命得到卓著提高。此外,渗碳处理还可以改善模具的切削加工性能,降低生产...

- 品牌

- 臻鑫精密

- 型号

- 齐全

离子渗氮作为一种先进的表面处理技术,在压铸模具表面处理中发挥着重要作用。与传统的氮化工艺相比,离子渗氮具有渗速快、渗层均匀、工件变形小等优点。通过离子渗氮处理,模具的表面硬度可以得到进一步提高,耐磨性和耐蚀性也相应增强。这种技术特别适用于精密模具的表面强化处理,有助于提高模具的整体性能和使用寿命。碳氮共渗作为一种复合强化技术,在压铸模具表面处理中也具有卓著效果。通过同时渗入碳和氮元素,可以在模具表面形成一层具有优异性能的合金层。这种合金层不只具有较高的硬度和耐磨性,而且具有良好的抗粘模性能。与传统的渗碳或渗氮工艺相比,碳氮共渗技术能够更全方面地提升模具的性能和使用寿命。模具耐用度高,为企业创造更多价值。江苏手机中板压铸模具制造

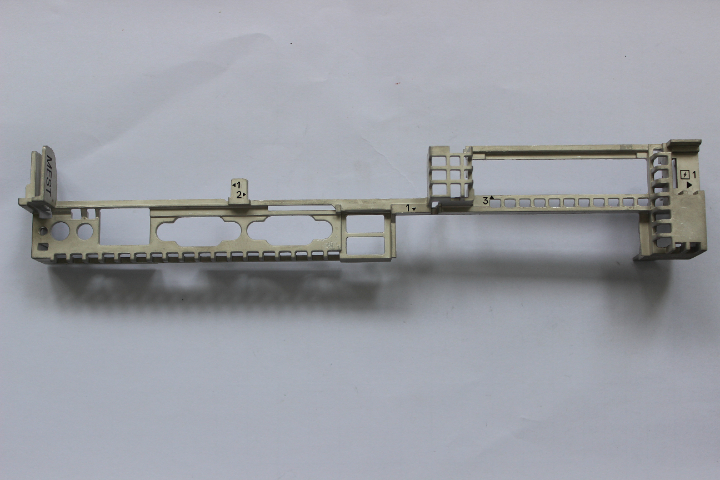

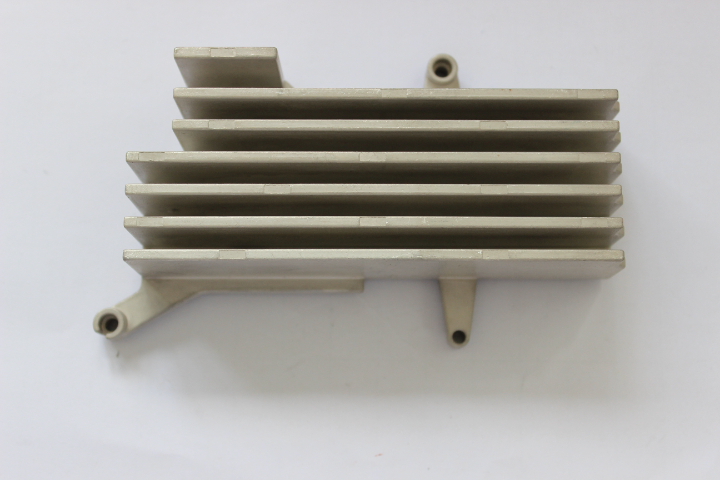

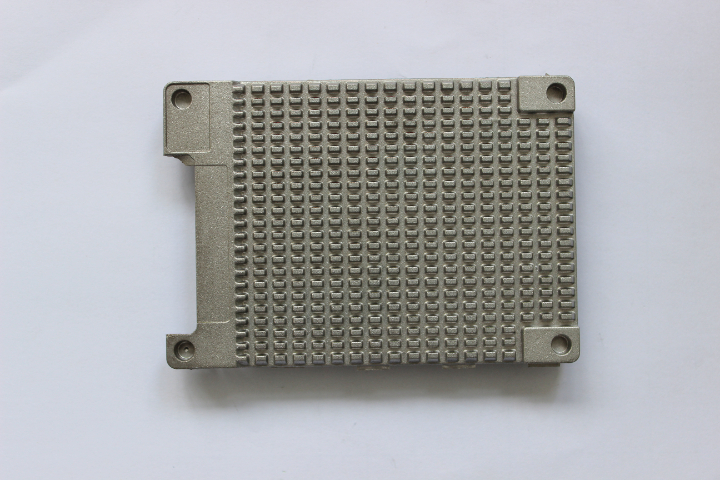

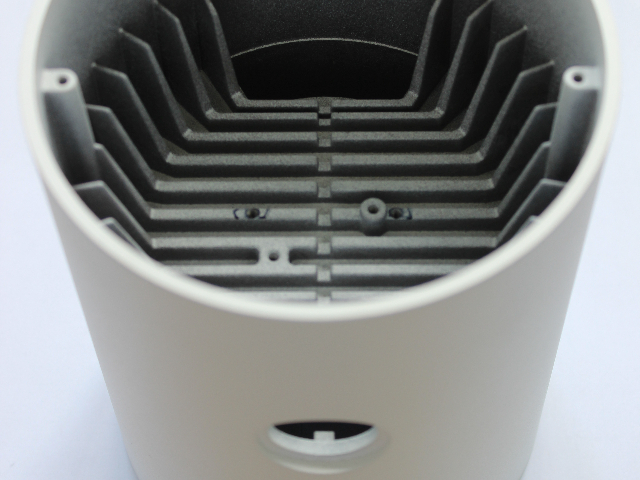

汽车工业是压铸模具的重要应用领域之一。随着汽车工业的快速发展,对压铸模具的需求也在不断增加。压铸模具在汽车发动机、底盘、车身等多个部件中都有普遍应用,其高精度、高效率和低成本的特点使得汽车生产更加高效、经济。同时,随着新能源汽车的发展,对压铸模具的性能要求也在不断提高,为压铸模具的发展提供了新的机遇。除了汽车工业外,电子通讯行业也是压铸模具的重要应用领域。在智能手机、平板电脑等电子产品中,压铸模具被普遍应用于外壳、支架等部件的制造。这些部件不只需要具备高的强度、高耐磨性等特点,还需要满足轻薄、美观等要求。因此,压铸模具在电子通讯行业的应用对压铸技术的要求非常高,需要不断进行技术创新和升级。led灯压铸模具厂模具设计创新,带领压铸行业新潮流。

氮化工艺作为压铸模具表面处理中常用的工艺之一,其重要性不言而喻。然而,氮化过程中产生的白亮层可能会对模具性能产生不利影响。因此,在氮化过程中需要严格控制工艺参数,避免脆性层的产生。同时,采用二次和多次渗氮工艺可以有效提高渗氮层厚度和模具的寿命。在压铸模具的表面处理中,盐浴处理工艺也具有一定的应用价值。例如,盐浴氮碳共渗和盐浴硫氮碳共渗等方法能够在模具表面形成一层复杂的化合物层,提高模具的耐磨性、耐蚀性和耐热性。这些工艺在国外应用较为普遍,对于提升压铸模具的质量和性能具有重要意义。

压铸模具的表面处理技术在压铸模具的生产中发挥着至关重要的作用。通过采用先进的表面处理技术,我们可以卓著提高模具的性能和使用寿命,降低生产成本和环境污染。同时,这些技术还能够提高压铸模具的质量和稳定性,使其更加适应复杂的工作环境。因此,在未来的发展中,我们应该继续加强对压铸模具表面处理技术的研究和应用,推动压铸行业的持续发展和进步。热处理技术与表面处理技术相结合,为压铸模具的性能提升提供了新的途径。例如,将化学热处理的碳氮共渗与常规淬火、回火工艺相结合,可以卓著提高模具的表面硬度和耐磨性,从而延长模具的使用寿命。压铸模具,高效生产,助力企业发展。

尽管我国压铸模具行业取得了卓著进步,但国际有名度仍有待提高。许多国内压铸模具只能满足国内需求,难以打入国际市场。这主要源于技术瓶颈和品质不稳定的问题。为提升我国压铸模具的国际竞争力,必须加大技术研发投入,提高产品质量和稳定性。压铸模具与压铸模具是密不可分的,压铸模具的质量直接影响压铸模具的质量和性能。因此,提高压铸模具的设计和制造水平是提高压铸模具质量的关键。同时,加强压铸模具与压铸模具的配合和协调也是提高生产效率和质量的重要保障。压铸模具,实现金属零件的精密制造。江苏手机中板压铸模具制造

压铸模具,打造完美金属艺术品。江苏手机中板压铸模具制造

压铸模具生产过程中的环境因素也不容忽视。例如,温度、湿度、清洁度等因素都可能对压铸模具的质量产生影响。因此,在生产过程中需要严格控制环境因素,确保生产环境的稳定性和一致性。同时,还需要加强设备的维护和管理,确保设备的正常运行和生产的顺利进行。压铸模具作为现代工业生产中的重要组成部分,其性能和质量直接影响着产品的整体表现。传统的压铸模具热处理工艺虽然在一定程度上保证了模具的耐用性,但随着技术的不断进步,对压铸模具的性能要求也越来越高。因此,热处理技术的改进显得尤为重要,通过淬火、回火等工艺的结合,以及对不同材料的针对性处理,有效提升了压铸模具的使用寿命。江苏手机中板压铸模具制造

- 苏州铜压铸模具厂家 2024-11-13

- 安徽锌合金压铸模具生产厂家 2024-11-13

- 河北LED箱体压铸模具厂家 2024-11-13

- 杭州光伏压铸模具结构 2024-11-13

- 苏州LED箱体压铸模具加工厂家 2024-11-12

- 四川金属压铸模具寿命 2024-11-12

- 上海手机中板压铸模具寿命 2024-11-12

- 浙江LED灯体压铸模具报价 2024-11-12

- 机箱支架压铸模具加工 2024-11-12

- 南京显示器支架压铸模具厂家 2024-11-12

- 江苏半固态压铸模具设计制造 2024-11-12

- 广州光伏压铸模具工艺 2024-11-11

-

南京半固态压铸模具生产厂家 2024-11-11 19:14:42汽车工业是压铸模具的重要应用领域之一。随着汽车工业的快速发展,对压铸模具的需求也在不断增加。压铸模具在汽车发动机、底盘、车身等多个部件中都有普遍应用,其高精度、高效率和低成本的特点使得汽车生产更加高效、经济。同时,随着新能源汽车的发展,对压铸模具的性能要求也在不断提高,为压铸模具的发展提供了新的机遇...

-

武汉显示器支架压铸模具 2024-11-11 15:15:07压铸模具的生产过程是一个复杂而精细的过程。从原材料的准备到模具的设计制造,再到压铸成型和后续处理,每一个环节都需要严格控制和精细操作。其中,模具的设计和制造是压铸模具生产的关键环节。一个好质量的压铸模具,不只可以提高压铸模具的质量和精度,还可以提高生产效率,降低生产成本。因此,加强模具设计和制造技术...

-

振子压铸模具公司 2024-11-11 22:11:42国外在压铸模具表面处理方面有着较为先进的技术和经验。例如TFI+ABI工艺是一种在盐浴氮碳共渗后再进行碱性氧化性盐浴浸渍的表面处理方法。这种方法能够使工件表面发生氧化并呈黑色从而提高其耐磨性、耐蚀性和耐热性。经此方法处理的铝合金压铸模具寿命可卓著提高数百小时。随着科技的不断进步和工业的快速发展压铸模...

-

杭州储能压铸模具 2024-11-11 02:13:41随着科技的不断进步和工业生产的不断发展,压铸模具的未来发展趋势将更加注重高效、高精度和环保。首先,新型模具材料和表面处理技术的不断涌现将进一步提高模具的综合力学性能和寿命;其次,智能化、自动化技术的应用将提高压铸生产的效率和稳定性;然后,环保和可持续发展将成为压铸行业的重要发展方向之一。未来,压铸模...

-

武汉铝合金压铸件加工

2024-12-28 -

河北精密压铸件技术要求

2024-12-28 -

深圳通信配件压铸件技术要求

2024-12-28 -

南京手机配件压铸件厂

2024-12-27 -

浙江固态硬盘盒压铸件工艺

2024-12-27 -

江苏LED箱体压铸件检测

2024-12-27 -

上海储能压铸件厂家

2024-12-27 -

武汉LED灯体压铸件加工

2024-12-27 -

广州铝合金精密压铸件厂家

2024-12-27