- 品牌

- HUCK,WOTON

- 型号

- 航空铆钉

疲劳测试:需通过10⁷次循环载荷测试,确保在长期振动环境下不发生断裂。案例:波音787采用钛合金Hi-Lock铆钉连接复合材料机身,减少80%的紧固件重量,同时提升疲劳寿命,修与可维护性可更换性:在维修中可快速拆卸和更换,降低维护成本。标准化设计:符合航空标准(如NAS/MIL),确保互换性和可靠性。特殊功能密封性:部分铆钉设计有密封功能,防止液体或气体泄漏。电磁屏蔽:在电子设备舱中使用导电铆钉,防止电磁干扰。总结航空铆钉不仅是飞机结构的“连接纽带”,更是保障飞行安全的关键部件。其设计需兼顾强度、重量、耐腐蚀性和疲劳寿命,通过材料选择、制造工艺和表面处理等多方面优化,确保在极端环境下长期可靠运行。江苏哪家航空铆钉值得信赖?南京航空铆钉LMY-T

镀锌:提供牺牲阳极保护,防止基材腐蚀。阳极氧化形成致密氧化膜,提升耐磨性和绝缘性。适用于铝合金铆钉,颜色可定制(如黑色、蓝色)。磷化通过化学反应形成磷酸盐膜,提升润滑性和结合力。常作为后续涂层的底层。质量检测无损检测X射线检测:检查内部缺陷(如裂纹、气孔)。超声波检测:评估材料厚度和内部结构完整性。力学性能测试拉伸试验:验证抗拉强度和屈服强度。剪切试验:评估铆钉与板材的连接强度。疲劳测试模拟实际载荷条件,测试铆钉的疲劳寿命。汽车座椅用航空铆钉99-99-245航空铆钉在社会上的重要性。

如果某个铆钉出现松动或损坏,可以方便地将其取下并更换为新的铆钉,从而确保连接部位的稳定性和安全性。这种易于检修的特点降低了飞机的维护成本,提高了飞机的可靠性和使用寿命。对材料影响小与焊接等方式相比,航空铆钉对材料的影响较小。焊接过程中会产生高温和变形,可能对材料的力学性能和结构完整性造成不利影响。而航空铆钉则通过冷连接的方式将材料连接在一起,避免了高温和变形对材料的影响。这种优势使得航空铆钉在连接薄壁结构和复合材料时具有更高的可靠性和稳定性。

典型应用场景部件作用材料机翼蒙皮连接蒙皮与长桁,承受气动载荷铝合金2024-T4、钛合金起落架连接关键结构,承受冲击载荷钛合金Ti-6Al-4V发动机舱适应高温环境,连接热防护结构复合材料(PEEK基)机身框架提供结构刚度,分散载荷铝合金2117-T47. 行业影响与趋势安全保障:铆钉失效可能导致灾难性后果(如1985年英国航空5390号班机因铆钉腐蚀导致坠毁),因此质量要求极高。技术升级:从手工铆接到自动钻铆技术,精度提升至±0.05 mm,效率提升50%以上。环保趋势:开发无铬钝化、真空镀镉等环保工艺,减少传统镀镉的污染。有哪些领域需要使用航空铆钉?

航空铆钉的制造工艺难点主要体现在材料性能控制、精密加工、表面处理、质量检测及成本控制等方面。材料性能控制强度与轻量化平衡航空铆钉需承受飞行中的复杂载荷,材料强度需达1100MPa以上(如钛合金TC4),同时需减轻重量。强度材料(如钛合金)的加工难度大,易产生裂纹或变形。耐腐蚀性要求需适应-60℃至200℃极端环境,表面处理(如镀镉、阳极氧化)需确保长期耐腐蚀性,但工艺控制不当可能导致镀层脱落或氢脆。精密加工尺寸精度控制铆钉直径公差需≤±0.01mm,长度公差≤±0.05mm,否则可能导致铆接松动或裂纹。航空铆钉的结构如何组成?江苏航空铆钉99-3201

使用航空铆钉前的检查步骤。南京航空铆钉LMY-T

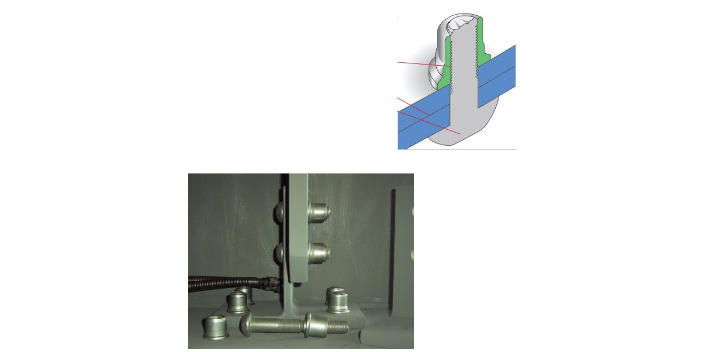

易于标准化生产:航空铆钉的标准化生产降低了成本,提高了生产效率。同时,标准化的铆钉也便于维修和更换。四、航空铆钉的安装工艺航空铆钉的安装工艺复杂且精细,通常包括以下几个步骤:定位:根据设计图纸和工艺要求,在部件上确定铆钉的位置。制孔:使用工具在部件上制出符合要求的铆钉孔。放入铆钉:将铆钉放入制好的孔中。铆接:使用铆枪或压铆机等工具对铆钉进行铆接,形成紧密的连接。整形:对铆接后的部件进行整形处理,确保表面平整美观。南京航空铆钉LMY-T

典型应用场景部件作用材料机翼蒙皮连接蒙皮与长桁,承受气动载荷铝合金2024-T4、钛合金起落架连接关键结构,承受冲击载荷钛合金Ti-6Al-4V发动机舱适应高温环境,连接热防护结构复合材料(PEEK基)机身框架提供结构刚度,分散载荷铝合金2117-T47. 行业影响与趋势安全保障:铆钉失效可能导致灾难性后果(如1985年英国航空5390号班机因铆钉腐蚀导致坠毁),因此质量要求极高。技术升级:从手工铆接到自动钻铆技术,精度提升至±0.05 mm,效率提升50%以上。环保趋势:开发无铬钝化、真空镀镉等环保工艺,减少传统镀镉的污染。工程师用超声波检测航空铆钉的内部结构,确保无气泡。浙江航空铆钉256...

- 江西气动航空铆钉 2026-02-03

- 常州航空铆钉2628 2026-01-31

- 徐州单面铆钉航空铆钉 2026-01-30

- 南通航空铆钉99-3006 2026-01-28

- 常州环槽铆钉航空铆钉 2026-01-28

- 江苏航空铆钉99-7851CX 2026-01-28

- 淮安航空铆钉LMTF-T 2026-01-27

- 江苏美国cherry航空铆钉 2026-01-27

- 上海航空铆钉99-3204 2026-01-26

- 浙江美国HUCK航空铆钉 2026-01-26

- 常州航空铆钉C6LB-R 2026-01-25

- 单面铆钉航空铆钉6304 2026-01-23

- 苏州航空铆钉SF20 2026-01-21

- 连云港航空铆钉C6LB-U 2026-01-19

- 淮安航空铆钉2624HS 2026-01-19

- 液压航空铆钉HK432-2 2026-01-18

- 气动BOM钉HK432-2 02-11

- 徐州短尾虎克铆钉 02-11

- 美国HUCK单面铆钉99-7884 02-11

- 可追溯单面铆钉99-7854 02-11

- 美国cherry胡克铆钉2583 02-11

- 汽车座椅用虎克铆钉LMTF-T 02-11

- 胡克铆钉7304 02-10

- 美国原装进口BOM钉G84 02-10

- 振动筛用BOM钉6304 02-10

- 风机塔筒用胡克铆钉2620 02-10