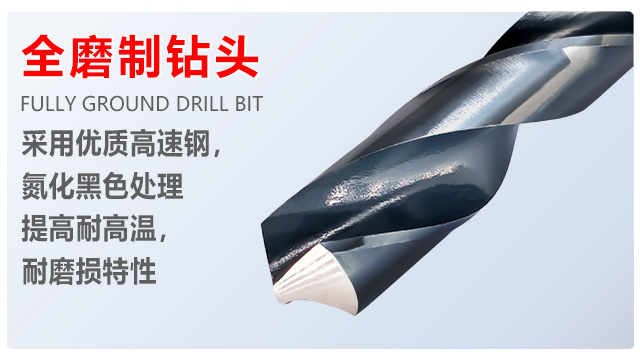

钻头涂层技术的发展与应用:随着机械加工行业对加工精度和效率要求的不断提高,钻头涂层技术得到了迅速发展和广泛应用。钻头涂层是在钻头表面涂覆一层具有特殊性能的薄膜,以改善钻头的切削性能。常见的涂层材料有氮化钛(TiN)、氮化铝钛(TiAlN)、碳化钛(TiC)、金刚石涂层等。TiN 涂层具有较高的硬度和耐磨性,能够有效降低切削力和切削温度,提高钻头的使用寿命,是应用比较早也是很广的涂层之一。TiAlN 涂层在高温下具有更好的抗氧化性能,适用于高速切削和加工难加工材料。TiC 涂层与基体的结合力较强,能够提高涂层的耐磨性和抗剥落性能。金刚石涂层则具有极高的硬度和耐磨性,主要用于加工非金属硬脆材料。钻头涂层技术通过改变钻头表面的物理和化学性能,不仅提高了钻头的切削性能,还拓宽了钻头的应用范围,在航空航天、汽车制造、电子等行业发挥着重要作用。麻花钻头与扩孔钻配合使用,可将孔精度从IT13提升至IT10,满足精密加工要求。北京国产钻头招商加盟

钻头在石油开采行业的应用:石油开采过程中,钻头是钻进地下油层的关键工具。由于地下地层结构复杂,岩石硬度差异大,需要使用不同类型的钻头。牙轮钻头是石油钻井中常用的一种,其牙轮上的合金齿能够破碎岩石,适用于中硬地层的钻进;PDC(聚晶金刚石复合片)钻头则以其高耐磨性和切削效率,在软地层和中硬地层的钻井中广泛应用。此外,在定向钻井和水平钻井技术中,特殊设计的钻头能够按照预定的轨迹钻进,提高油井的开采效率。随着石油开采向深海和复杂地层拓展,对钻头的耐高温、耐高压、耐磨等性能提出了更高要求,新型钻头技术不断涌现,以满足石油开采行业的发展需求。北辰区不锈钢钻头招商加盟金刚石涂层钻头适用于铝合金和非金属材料加工,可明显减少粘屑问题的发生。

钻头的清洗与防锈处理工艺:在钻头制造完成后,需要进行清洗和防锈处理,以保证其在储存和运输过程中的质量。清洗工艺主要是去除钻头表面的油污、切屑和磨削残留物等杂质。通常采用超声波清洗、化学清洗或机械清洗等方法,根据钻头的材质和表面状况选择合适的清洗方式。清洗后的钻头需要进行干燥处理,防止水分残留导致生锈。防锈处理则是在钻头表面涂覆一层防锈剂或防锈涂层,如防锈油、防锈漆等,形成保护膜,隔绝空气和水分,防止钻头生锈。对于一些高精度钻头,还会采用真空包装或充氮包装等方式,进一步提高防锈效果,确保钻头在使用前保持良好的性能。

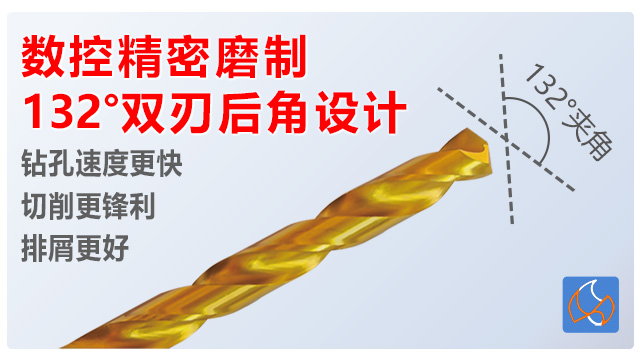

钻头的刃磨方法与技巧:当钻头磨损后,通过刃磨可以恢复其切削性能,延长使用寿命。钻头的刃磨方法主要有手工刃磨和机械刃磨两种。手工刃磨需要一定的技巧和经验,操作者需要将钻头放置在砂轮上,按照正确的角度和方法进行磨削。在刃磨过程中,要保证钻头的两条主切削刃长度相等、角度对称,横刃长度适当。一般来说,麻花钻的顶角为 118°,刃磨时要确保这个角度的准确性。同时,还要注意前角、后角和螺旋角等参数的保持。机械刃磨则是利用专门的钻头刃磨设备,通过数控系统精确控制磨削过程,能够保证刃磨精度和一致性。无论采用哪种刃磨方法,在刃磨前都需要对钻头进行清洁,去除表面的切屑和油污。刃磨后,还需要对钻头进行检查和调整,确保其几何参数符合要求。正确的刃磨方法和技巧不仅可以提高钻头的切削性能,还能降低加工成本,提高生产效率。自动化生产线通过刀具管理系统监控钻头寿命,达到设定值时自动报警并更换。

钻头在医疗器械制造中的应用:医疗器械制造对产品的精度和安全性要求极高,钻头在该领域的应用也十分关键。例如,在骨科植入物的加工中,需要使用高精度的钻头在钛合金等材料上加工出符合人体解剖结构的孔,以便植入物能够与人体骨骼完美贴合,促进骨组织的生长和愈合。在手术器械的制造过程中,如手术钻头用于骨科手术中的钻孔操作,其刃口的锋利度和精度直接影响手术的效果和患者的康复情况。此外,在一些小型医疗器械的制造中,微小直径的钻头用于加工精密的孔洞和通道,确保器械的功能正常和使用安全。医疗器械制造领域对钻头的材料、精度和表面质量有着严格的标准和要求。深孔麻花钻头的长径比通常大于5,需借助高压切削液(压力>3MPa)辅助排屑。本地附近钻头采购

涂层钻头通过沉积TiN、TiAlN等硬质薄膜,可明显提升耐磨性,将刀具寿命延长2-5倍。北京国产钻头招商加盟

钻头在电子设备制造中的应用:电子设备制造中,PCB 板是关键部件,其钻孔加工对钻头的精度和稳定性要求极高。PCB 钻头直径通常在 0.1 - 3mm 之间,需在高速旋转下钻出位置精细、孔径一致的孔,以满足线路板上密集元器件的安装需求。除了 PCB 板钻孔,在手机、电脑等电子设备外壳的加工中,也会用到不同类型的钻头。例如,铝合金外壳加工时,使用硬质合金钻头可有效提高加工效率和表面质量;而对于塑料外壳,采用专门的塑料钻头能够避免材料的撕裂和变形,保证外壳的外观和尺寸精度。电子设备制造行业的快速发展,促使钻头不断向小型化、高精度化方向发展。北京国产钻头招商加盟