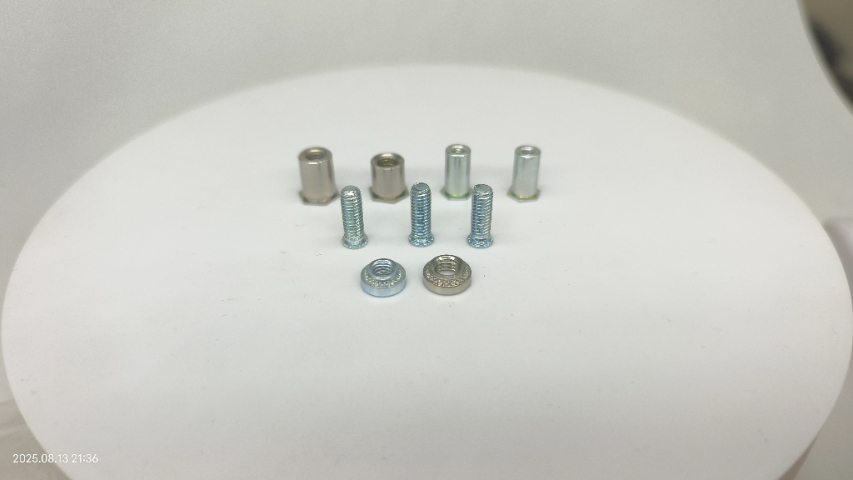

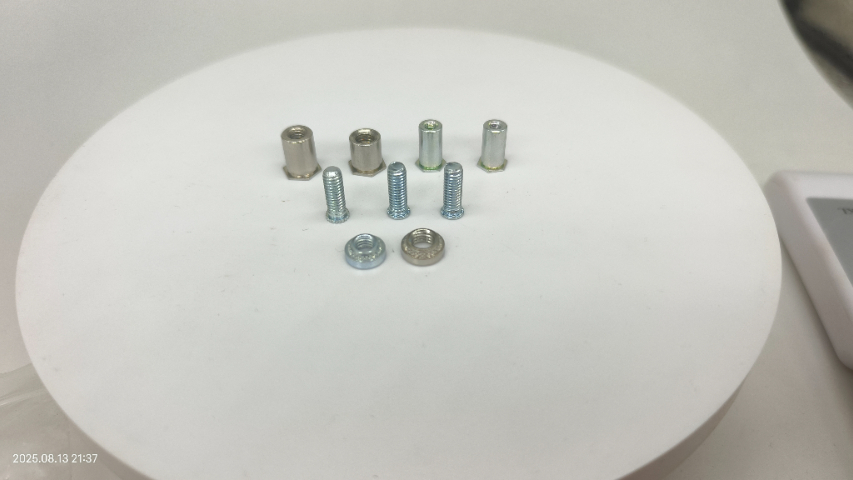

压铆件,作为机械连接领域中不可或缺的组件,扮演着将不同部件牢固结合的关键角色。它不同于传统的焊接或螺栓连接,压铆工艺通过物理压力使铆钉变形,从而在不需要额外材料或复杂工具的情况下,实现部件间的紧密连接。这种连接方式不只简化了装配流程,还提高了连接强度和耐久性。压铆件的设计多样,能够适应各种形状和尺寸的部件连接需求,从精密电子设备到重型机械结构,都能见到其身影。其表面处理工艺也极为丰富,包括镀锌、镀镍、喷漆等,以适应不同环境下的防腐和美观要求。压铆件的选择与应用,直接关系到整个机械系统的稳定性和安全性,是工程师在设计阶段必须细致考虑的因素之一。压铆件适用于大批量生产,降低人工与时间成本。河北薄板压铆件维修

压铆件的设计是一个综合考虑多方面因素的过程。设计师需要根据被连接件的材料、形状、尺寸以及使用环境等因素,来确定压铆件的规格、形状和结构。例如,对于较薄的金属板材连接,需要设计出合适的压铆件形状,以确保在施加较小压力的情况下就能实现牢固连接,同时避免对板材造成过度损伤。在设计过程中,还需要考虑压铆件的可制造性,确保其能够通过现有的生产工艺顺利制造出来。此外,随着环保意识的不断提高,设计师还需要关注压铆件的环保性能,选择可回收利用的材料,减少对环境的影响。通过不断优化设计,压铆件能够更好地适应不同行业的需求,发挥更大的作用。钣金压铆件定制压铆件安装过程可实现全自动化流水线作业。

压铆件的质量控制贯穿于整个生产过程。从原材料的采购开始,就需要对供应商进行严格筛选,确保所采购的原材料质量可靠、性能稳定。在生产过程中,要建立完善的质量管理体系,对每一道工序进行实时监控和检测,及时发现和解决质量问题。例如,在冲压工序中,要检查零件的尺寸精度和表面缺陷;在热处理工序中,要控制加热温度和冷却速度,避免出现过热、过烧或淬火裂纹等缺陷。成品检测环节更是至关重要,要采用先进的检测设备和方法,对压铆件的各项性能指标进行全方面检测,如拉伸强度、硬度、耐腐蚀性等。只有通过严格的质量控制,才能生产出高质量的压铆件,满足不同行业的需求。

压铆件的抗腐蚀性能是其适应不同工作环境的重要指标。在一些潮湿、腐蚀性强的环境中,如化工、海洋等领域,压铆件容易受到腐蚀,导致性能下降,使用寿命缩短。为了提高压铆件的抗腐蚀性能,除了采用表面处理技术外,还可以从材料选择入手。选择具有良好抗腐蚀性的材料,如不锈钢、铝合金等。不锈钢中含有铬等元素,能在表面形成一层致密的氧化膜,阻止氧气和水分与基体材料接触,从而起到抗腐蚀的作用。铝合金则通过氧化处理在其表面形成一层氧化铝膜,提高其耐腐蚀性。压铆件安装后形成稳定的内螺纹,便于螺钉重复拆装。

为了确保压铆件的质量,需要采用多种检测方法进行检验。外观检测是较基本的一种方法,通过目视检查压铆件的表面质量,如是否有裂纹、划痕、变形等缺陷。尺寸检测则是使用量具,如卡尺、千分尺等,测量压铆件的各项尺寸是否符合设计要求。力学性能检测是评估压铆件质量的重要手段,通过拉伸试验、硬度试验等方法,检测压铆件的强度、硬度等力学性能指标是否达到标准。此外,还可以采用无损检测方法,如超声波检测、磁粉检测等,对压铆件内部是否存在缺陷进行检测,确保压铆件的质量可靠性。压铆件安装后抗拉强度可达基材极限强度。杭州螺母柱压铆件制造商

压铆件可承受频繁的螺钉拆装而不损坏螺纹。河北薄板压铆件维修

压铆件的材料选择是其性能优劣的基础。常见的压铆件材料包括碳钢、不锈钢、铝合金及铜合金等,每种材料都有其独特的物理和化学性质。碳钢压铆件以其强度高的和良好的加工性被普遍应用,但易腐蚀,需通过表面处理提升耐候性。不锈钢压铆件则以其优异的抗腐蚀性能著称,适用于潮湿或腐蚀性环境。铝合金压铆件轻质加强,是航空、汽车等领域的主选,但其成本相对较高。铜合金压铆件则因其良好的导电性和导热性,在电子电器行业中占据一席之地。材料的选择需综合考虑使用环境、负载要求、成本预算等多方面因素,以确保压铆件能在特定条件下发挥较佳性能。河北薄板压铆件维修

压铆件的检测与质量控制是确保其性能稳定、可靠的重要环节。这包括原材料检验、过程控制、成品检验等多个方...

【详情】不同材料的压铆特性差异明显,需针对性调整工艺参数。铝合金因塑性变形能力强、回弹小,成为压铆件的常用材...

【详情】高质量压铆件的生产依赖操作人员的“技艺”与“经验”。操作前需检查设备状态,确保压力系统、模具与传感器...

【详情】压铆件的制造技术也在不断创新和发展。随着新材料、新工艺的不断涌现,压铆件的性能和质量得到了进一步提升...

【详情】压铆件在轨道交通领域也有着重要的应用。轨道交通车辆在运行过程中会受到频繁的振动和冲击,对连接件的可靠...

【详情】