- 品牌

- 工研

- 型号

- 齐全

- 厂家

- 成都工具研究所有限公司

外圆磨加工主动测量仪有助于优化外圆磨削的进给模式。外圆磨削的粗磨与精磨阶段对进给速度和磨削量的要求不同,传统固定进给模式难以平衡效率与精度。主动测量仪根据实时采集的外圆初始直径和材料去除速率,自动划分磨削阶段:粗磨阶段采用大进给量快速去除多余材料,当直径接近精磨阈值时,切换为小进给量的半精磨,然后以微进给模式完成精磨,同时根据外圆表面的实时光洁度反馈调整砂轮转速。这种分段进给策略在保证外圆尺寸精度和表面粗糙度的前提下,大幅缩短了磨削时间,减少了砂轮的无效损耗,降低了磨削热的产生,避免因过热导致的工件表面烧伤,提升加工的经济性和效率。磨加工主动测量仪的外壳材质需具备一定的刚性和耐腐蚀性,以适应车间环境。轴承主动量仪大概多少钱

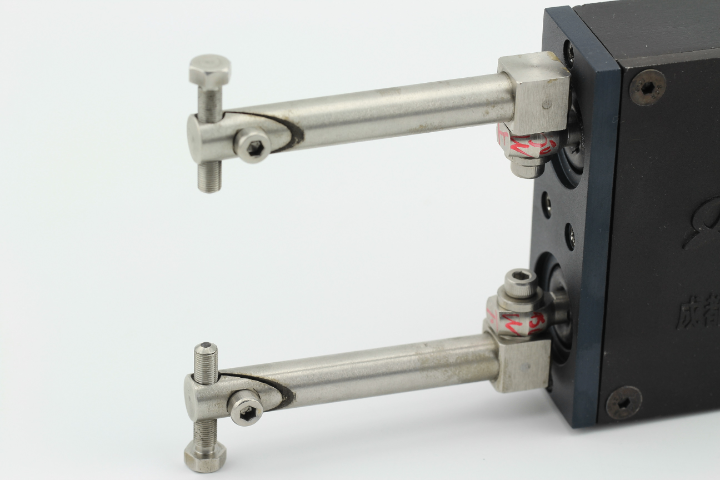

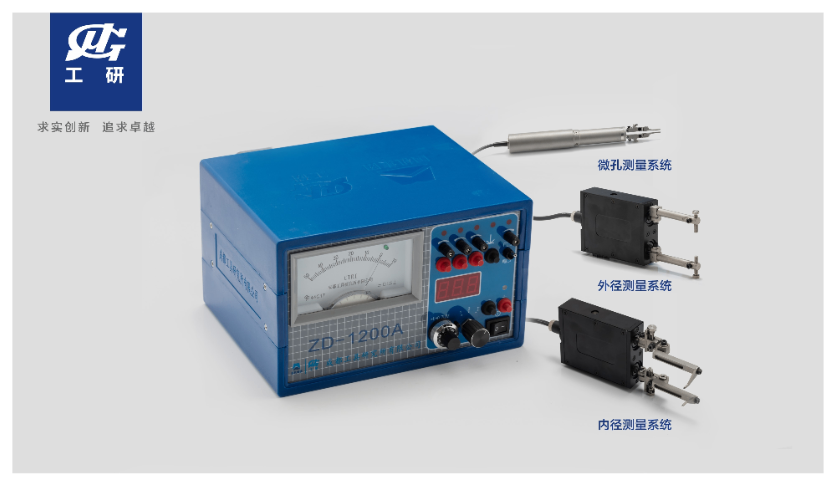

ZD系列磨加工主动测量系统的应用场景涵盖轴承、汽车零部件、家电行业等关键领域,为各类关键零件的精磨加工提供可靠检测支持。在轴类零件加工中,它适配不同规格轴件的精磨尺寸实时监测,保障轴类零件的圆柱度与尺寸一致性;针对轴承类零件,从内圈、外圈到滚动体的精磨工序,均能精确捕捉尺寸偏差,助力轴承产品的精度提升;在汽车齿轮内孔精密加工中,系统可实时反馈内孔尺寸变化,确保齿轮传动的啮合精度。提高生产效率,减少维修费用是生产过程中的关键因素,工件加工或机器状况的实时控制是更佳的解决方案。ZD 系列主动测量系统采用相对测量的原理,在磨削过程中实 时测量被加工件与标准工件的几何尺寸差值,通过预先设置的阀值向加工设备发出精确的逻辑控制信号,确保加工过程的顺利进行。ZD 系列产品具有测量精度高、坚固耐用、适用范围广等几大特点,是精密磨削加工过程中理想的在线检测系统。轴承主动量仪大概多少钱磨加工主动测量仪的安装位置需经过精确校准,确保测量点与加工基准保持一致。

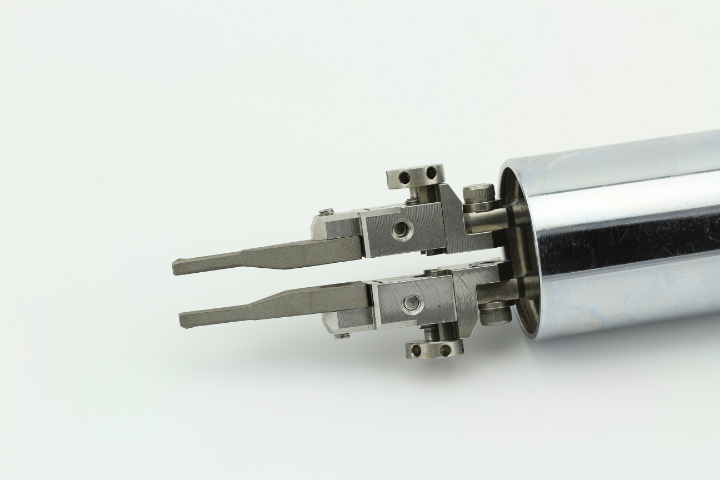

内孔磨加工主动测量仪可提高内孔加工的自动化水平。传统内孔磨削依赖人工频繁测量和调整,自动化程度低,影响生产效率。内孔磨主动测量仪与磨削设备的控制系统深度集成,实现从测量、数据分析到参数调整的全流程自动化,无需人工干预即可完成内孔的精确加工。这种自动化能力减少了人为操作误差,提升了单班产量,同时使操作人员可同时监管多台设备,提高人力资源利用率。此外,自动化加工数据可自动存储,为生产追溯和工艺优化提供数据支持,推动内孔加工向智能化、无人化方向发展,适应现代制造业的自动化生产需求。

在追求高效、低成本生产的当下,ZD系列主动测量系统精确命中企业“提高生产效率、减少维修费用”的关键诉求,成为精密磨削加工中不可或缺的关键装备。通过实时控制工件加工与机器运行状况,系统从源头避免了因尺寸偏差导致的返工、报废,大幅缩短生产周期,提升批量生产的效率;其坚固耐用的特性降低了设备维修频次与备件消耗,直接减少了生产过程中的隐性成本;同时,高精度的测量保障了产品品质的稳定性,帮助企业提升市场竞争力。作为成都工具所深耕在线检测领域三十年的出色产品,ZD系统以“精确、可靠、高效”的关键价值,定位为精密加工企业的“生产增效伙伴”,持续为航空航天、汽车制造、轴承加工等行业的高质量发展赋能。磨加工主动测量仪的关键作用在于将测量数据实时传输至控制系统,实现加工过程的动态调整。

轴承磨加工主动测量仪能优化轴承加工的材料利用率。轴承材料多为高硬度合金,材料成本占比高,传统磨削加工因尺寸控制不准易出现过度磨削,造成材料浪费。轴承磨主动测量仪能根据轴承坯料的初始尺寸和预设的成品尺寸,精确控制磨削量,在保证加工精度的前提下,将磨削余量控制在更小范围内,避免不必要的材料去除。同时,通过实时监测磨削过程中的材料去除速率,可及时发现坯料尺寸异常,对不合格坯料提前筛选,减少后续加工的材料投入。这种材料优化利用能力在降低原材料消耗的同时,减少了磨削时间和砂轮损耗,提升了轴承加工的经济性,符合节约型生产的要求。磨加工主动测量仪与磨床的协同工作,能够有效减少工件加工过程中的尺寸偏差。珠海主动测量仪解决方案

磨加工主动测量仪的探头设计精密,清洁方式简便迅速,简化日常维护。轴承主动量仪大概多少钱

轴承磨加工主动测量仪可提升轴承的旋转精度。轴承的旋转精度取决于滚道和滚动体的形状误差与位置误差,传统加工方式难以兼顾这些参数的实时控制,易导致旋转时出现偏心或晃动。轴承磨主动测量仪配备多维度传感器,能同时监测滚道的圆度、同轴度、端面跳动等形位参数,通过分析这些参数的关联性,自动调整磨削路径和力度,对滚道进行精确修整。这种全方面的精度控制可有效降低轴承旋转时的径向和轴向跳动,确保滚动体在滚道内平稳运转,减少因旋转精度不足导致的能量损耗和发热,提升轴承的高速旋转性能,满足精密机械对轴承旋转精度的严苛要求。轴承主动量仪大概多少钱

- 重庆主动测量系统大概多少钱 2026-01-30

- 前插主动测量系统价钱 2026-01-30

- 东莞磨加工主动量仪解决方案 2026-01-30

- 苏州磨加工主动测量系统采购 2026-01-29

- 四川轴承磨加工主动量仪怎么卖 2026-01-29

- 无锡前插主动测量系统 2026-01-29

- 四川轴承磨加工主动量仪供应商 2026-01-29

- 成都内孔磨加工主动测量系统供应商 2026-01-29

- 四川高精度主动量仪费用 2026-01-28

- 济南外圆磨加工主动测量仪 2026-01-28

- 长春主动量仪怎么卖 2026-01-28

- 成都主动量仪供应 2026-01-28