- 品牌

- 日东工器

- 型号

- 齐全

- 旋向

- 双向,单向

数显扭力测试仪的技术迭代始终围绕着提升测量效率与用户体验展开。早期产品多采用机械指针与数字显示双模式设计,但存在指针抖动、读数滞后等问题;现代设备则全方面采用液晶触控屏,支持多语言界面切换与测量单位一键转换,操作人员可通过触摸屏直接设置上下限值,当测量值超出预设范围时,设备会立即发出声光报警,有效避免漏检或误判。在硬件层面,传感器材料的升级是关键突破点,从传统的合金钢向陶瓷基复合材料转变,不仅提升了抗冲击能力,更将量程范围扩展至0.01N·m至2000N·m,覆盖了从微型电子元件到大型机械设备的全场景需求。同时,电池技术的进步使得便携式型号的续航时间突破20小时,满足生产线连续作业或野外检测的需求。安装窗台花盆架,电动螺丝刀固定支架螺丝,防止花盆掉落。伺服电动螺丝刀制造商

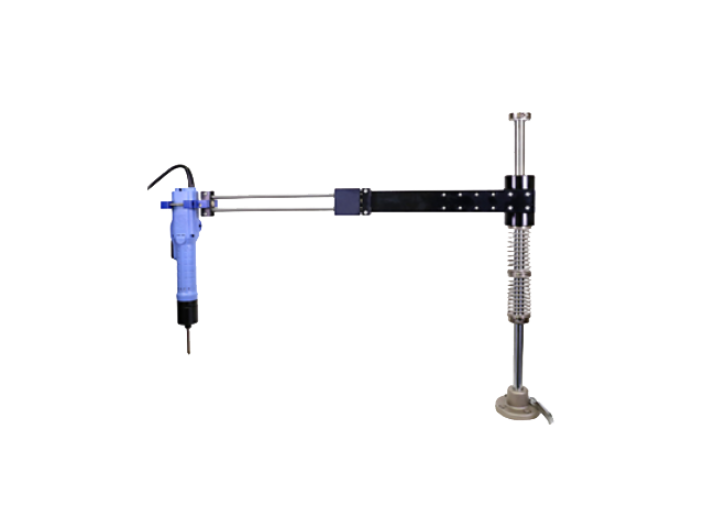

电动螺丝刀

软件层面的创新同样值得关注,通过开发APP,操作人员可在移动端实时查看扭矩曲线、设置多段式紧固程序,甚至进行虚拟仿真训练。某日系工具企业推出的云平台服务,可对全球范围内的电动扭矩螺丝刀进行远程诊断,提前进行预测电机故障,将设备停机时间减少65%。随着新能源产业的崛起,针对锂电池包装配的特殊要求,厂商开发出具备绝缘监测功能的电动扭矩螺丝刀,可在1000V直流环境下安全作业,其扭矩控制精度达到±0.5%,为电动汽车的安全生产提供了关键保障。伺服电动螺丝刀制造商维修豆浆机时,电动螺丝刀拆卸机头螺丝,方便清洗内部组件。

这种结构革新不仅提升了作业灵活性,更通过消除有线连接或无线信号传输环节,明显降低了电磁干扰对敏感元件的影响。同时,设备搭载的自适应学习系统能够根据不同材质(如铝合金、塑料或复合材料)自动优化紧固参数,在保证连接强度的同时避免过拧导致的螺纹损伤。对于需要频繁更换工作场景的制造业而言,无控制器电动螺丝刀的即插即用特性极大缩短了设备调试周期,配合模块化批头设计,可快速适配M1.6至M8规格的螺丝,覆盖了从消费电子到汽车零部件的普遍需求。

扭矩电动螺丝刀作为现代工业与DIY领域的关键工具,其重要价值在于通过精确的扭矩控制实现高效、安全的装配作业。传统螺丝刀依赖人工感知力度,容易因用力过猛导致螺钉滑丝、工件变形,甚至引发产品结构性损伤,而扭矩电动螺丝刀通过内置的扭矩传感器与智能控制系统,可在预设扭矩值达成时自动停止旋转,将装配误差控制在±3%以内。这种特性在精密电子设备组装中尤为重要,例如智能手机摄像头模组的固定,过大的扭矩可能破坏镜片镀膜,过小则导致连接松动,而扭矩电动螺丝刀能以0.1N·m的精度反复输出稳定动力,确保每个螺钉的紧固力完全符合设计标准。此外,其电动驱动特性大幅提升了作业效率,以汽车生产线为例,使用传统工具完成一个座椅固定点的装配需12秒,而扭矩电动螺丝刀可在3秒内完成并自动进入下一工位,配合多轴机械臂使用,单条生产线的日产能可提升40%以上。对于需要频繁更换批头的场景,部分高级型号还配备了磁吸式快换结构,支持在0.5秒内完成规格切换,进一步缩短了非增值作业时间。安装衣柜抽屉滑轨,电动螺丝刀能均匀用力,让安装更牢固。

从维护成本视角分析,无碳刷结构省去了碳刷更换的周期性停机时间,某汽车零部件厂商的实测数据显示,采用该技术后设备综合效率(OEE)提升22%,年度维护费用降低41%。更值得关注的是,随着物联网技术的发展,部分高级型号已集成蓝牙5.0模块,可通过专属APP实现扭矩曲线定制、使用数据云端存储等功能,为质量追溯提供数字化依据。在消费电子领域,这种技术演进使得微型无碳刷电动螺丝刀的体积可压缩至铅笔大小,却能输出1.5N·m的持续扭矩,满足智能手表等超精密设备的维修需求,推动着制造业向更微小的尺度突破。维修剃须刀时,电动螺丝刀轻柔拧下微型螺丝,便于更换零件。扭力计

安装衣柜时,电动螺丝刀能轻松应对衣柜上众多螺丝的安装。伺服电动螺丝刀制造商

从用户体验角度,冲击钻电动螺丝刀的细节设计同样值得关注。防滑橡胶涂层手柄与可调节辅助手柄的组合,有效减少了高速运转时的震动传导,即便女性用户或力量较弱者也能轻松操控;磁吸式批头仓与快速更换卡扣的设计,让批头切换时间从传统工具的30秒缩短至3秒,大幅提升了连续作业的流畅性。此外,工具的噪音控制技术也取得突破,通过优化电机结构与增加隔音层,工作噪音从传统冲击钻的90分贝降至75分贝以下,既保护了用户听力,也减少了对他人的干扰。在售后服务层面,主流品牌普遍提供2-3年质保与全球联保服务,部分型号还支持以旧换新与配件终身供应,进一步降低了用户的长期使用成本。随着智能家居与个性化定制的兴起,未来冲击钻电动螺丝刀或将融入物联网技术,通过APP实现扭矩参数云端存储、作业数据实时监控等功能,为专业用户提供更智能化的工具管理方案。伺服电动螺丝刀制造商

- DLV45C电动螺丝刀定制厂家 2026-02-06

- 天津工业级电动螺丝刀 2026-02-06

- 电动工具螺丝刀供应公司 2026-02-06

- DLV7100/7200/8100/8200 系列电动螺丝刀售价 2026-02-06

- 全自动电动起子哪家正规 2026-02-06

- 大扭矩电动螺丝刀定制 2026-02-06

- 小型电动起子哪家正规 2026-02-05

- DLV30S20L电动螺丝刀直销 2026-02-05

- 螺丝机哪里有卖 2026-02-05

- 电动螺丝刀头现价 2026-02-05

- 扭力输出螺丝刀制作 2026-02-05

- 自动螺丝刀现货 2026-02-05