- 品牌

- K.KING

- 模具材质

- 硬质合金

- 模具类型

- 精密模具

- 模版放置形式

- 立式

- 模具用途

- 精密模具厂精密五金厂

- 模具设计软件

- AutoCAD

- 模芯加工

- 电火花加工,精磨

打孔机的深度控制传感器配件能够实现对钻孔深度的精确检测和控制。深度控制传感器通常采用高精度的光电编码器或线性位移传感器,能够实时准确地测量钻头的位置信息,并将数据传输给控制系统。控制系统根据预设的钻孔深度值,与实际测量值进行比较和计算,当达到设置深度时,自动停止打孔机的运行,确保钻孔深度的精度。这种深度控制传感器配件的精度可达到微米级别,适用于对钻孔深度要求苛刻的精密加工和特殊材料加工。

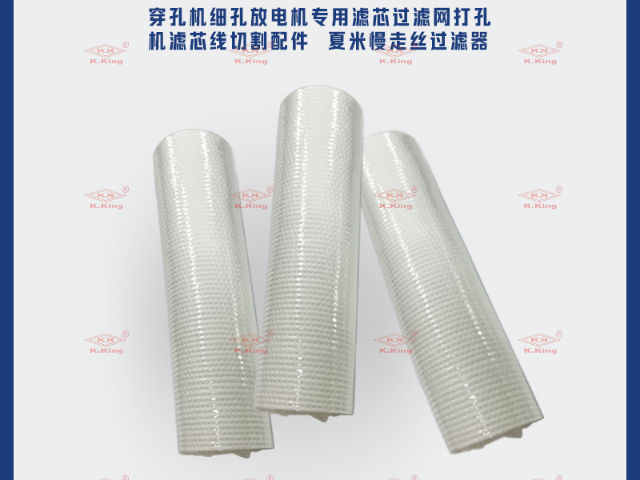

打孔机的冷却液循环过滤配件能够保持冷却液的清洁和性能稳定。冷却液循环系统中,过滤配件可以对冷却液中的杂质、金属屑和粉尘等进行有效过滤。过滤配件采用多层过滤结构,其中滤网和滤芯材料具有良好的过滤性能和化学稳定性,能够防止杂质重新进入冷却液循环系统。同时,过滤配件还具有反冲洗功能,定期对滤芯进行清洗,恢复正常过滤性能,延长滤芯的使用寿命,确保冷却液能够持续为打孔机提供良好的冷却和润滑效果。 配备高效散热风扇的打孔机冷却系统,确保长时间作业下的稳定运行。湖南国产打孔机配件

打孔机的刀具更换配件为频繁更换钻头提供了便利和高效。刀具更换装置设计有多种结构形式,如快速插拔式和自动装卸式。快速插拔式刀具更换配件具有卡口设计,只需轻轻一推一拉,就能迅速将磨损的钻头更换下来,并安装新的钻头,大缩短了更换时间。自动装卸式刀具更换配件则更为智能化,通过控制系统和机械臂的配合,能够自动识别需要更换的钻头并完成更换操作,无需人工干预。无论是哪种工具更换配件,都保证了打孔机在需要更换钻头时能够快速、准确地完成任务,提高了生产效率。中国澳门国内打孔机配件工厂直销打孔机底座提供稳定支撑,防滑设计让机器在工作时不会随意移动。

打孔机的电气控制系统配件中的继电器是实现信号转换和电路控制的关键部件。继电器能够在不同的电压和电流之间进行高效的信号转换,当控制系统发出指令时,继电器能够准确地控制电路的通断,从而实现对打孔机的开关、调速、正反转等功能。质量继电器具有高灵敏度、低功耗和长寿命等特点,能够保证在复杂的电气环境下稳定可靠地工作。而且,继电器还具有一定的过载保护功能,当电路中出现过流时,能够自动切断电路,保护电气设备和人身安全。

高精度坐标系定位平台

热误差补偿:基于热变形多项式(ΔL=αL(T-20)+βL²(T-20)²),采用Levenberg-Marquardt算法进行200次温度补偿标定,残余误差≤0.0005mm/℃。

振动抑制:安装主动阻尼器(频响范围5-500Hz),在0.5Hz低频振动下,振幅降低60dB。

校准方法:采用激光干涉仪进行空间对角线测量(行程300mm),平面度误差修正至≤0.002mm/m。

行业应用:在半导体光刻机基板加工中,定位重复性满足ASML标准(±0.001mm),面型精度RMS≤0.04μm。 配备智能语音控制系统配件的打孔机,能够通过语音指令控制机器,提高了操作的便捷性和智能化水平。

打孔机的配件体系丰富多样,每个配件都在整个打孔过程中扮演着独特的角色。首先是打孔机的除尘配件,打孔过程中会产生大量的粉尘,这些粉尘不仅会影响工作环境的清洁,还可能对操作人员的健康造成危害。除尘配件通过吸尘罩、排气管道等组件,将产生的粉尘及时收集并排出工作区域。吸尘罩的设计通常考虑到不同的打孔场景和工件形状,能够尽可能全方面地覆盖打孔区域,确保高效的除尘效果。

而打孔机的张力调节配件也对打孔质量有着重要影响。在放卷打孔作业中,合适的张力对于保证材料平稳运行至关重要。张力调节配件能够根据材料的厚度、宽度等因素,自动或手动调节张力大小,避免材料在打孔过程中出现松弛或过紧的情况,从而防止材料变形或跑偏,保证打孔的精度和效果。 选用合适的打孔机配件,可以优化打孔质量和速度。江苏耐用打孔机配件厂家电话

创新的打孔针和刀片自动润滑和冷却系统,提高打孔效率和延长使用寿命。湖南国产打孔机配件

打孔机的丝杆导轨配件确保了钻头运动的精度和稳定性。丝杆导轨由高精度的丝杆和导轨组成,丝杆能够将电机的旋转运动准确地转化为钻头的直线运动,实现钻孔的进给。导轨则为丝杆和钻头提供稳定的导向和支持,减少摩擦和振动。丝杆导轨配件的制造精度极高,其表面的光洁度和平直度保证了钻头在运动过程中的直线度。同时,采用质量的润滑系统,进一步降低摩擦阻力,延长丝杆导轨的使用寿命。这种高精度的丝杆导轨配件是实现高质量钻孔作业的重要基础。湖南国产打孔机配件

多轴联动导丝筒系统 动力学模型:建立包含伺服电机惯量(J=0.002kg·m²)、摩擦系数(μ=0.008)和科氏力补偿的六自由度运动学方程,通过TRACOOL仿真软件优化轨迹规划。 热管理设计:导丝筒采用梯度功能材料(FGM),轴向温度梯度设计为5℃/mm,最高工作温度≤120℃(红外热像仪实测数据)。 精度验证:在ISO10791-3标准下,使用激光干涉仪进行200次重复定位测试,结果符合ISO10791-3Class1标准(定位精度±0.0015mm)。 行业案例:某航空企业采用该系统加工钛合金叶片榫槽孔,较传统工艺效率提升4倍,孔位偏差从±0.02mm降至±...

- 甘肃便宜的打孔机配件 2026-02-11

- 湖南国内打孔机配件工厂直销 2026-02-11

- 山西标准打孔机配件采购 2026-02-11

- 天津打孔机配件生产企业 2026-02-11

- 江西实用打孔机配件工厂直销 2026-02-11

- 陕西国产打孔机配件生产企业 2026-02-11

- 山东沙迪克打孔机配件批发 2026-02-11

- 贵州实用打孔机配件经营 2026-02-11

- 云南标准打孔机配件工厂直销 2026-02-11

- 天津耐用打孔机配件 2026-02-10

- 江苏耐用打孔机配件 2026-02-10

- 四川标准打孔机配件厂家电话 2026-02-10

- 西藏国内打孔机配件批发 2026-02-10

- 宁夏国内打孔机配件生产企业 2026-02-10

- 云南质量打孔机配件厂家电话 2026-02-10

- 陕西实用打孔机配件经营 2026-02-09

- 浙江沙迪克AP铜线推荐 02-11

- 甘肃便宜的打孔机配件 02-11

- 湖南国内打孔机配件工厂直销 02-11

- 甘肃定制火花机过滤器 02-11

- 湖南国产庆鸿慢走丝配件批发 02-11

- 山西标准打孔机配件采购 02-11

- 定制沙迪克AP铜线预算 02-11

- 福建耐用庆鸿慢走丝配件 02-11

- 中国香港靠谱的庆鸿慢走丝配件 02-11

- 天津打孔机配件生产企业 02-11