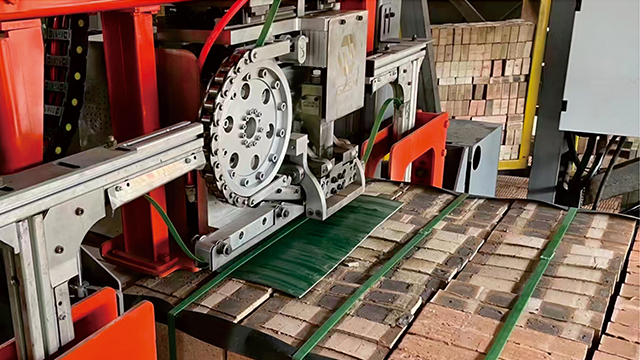

双马打包机头在砖厂恶劣环境中的表现,充分体现了其耐用性与高效性的完美结合。由于采用气缸直接直线动作,避免了齿轮凸轮在灰尘环境下的快速磨损,使得打包机头的使用寿命大幅延长。在砖厂强度高的生产作业中,耐用的打包机头无需频繁维修或更换部件,能够持续稳定地工作。同时,这种设计带来的高打带成功率,极大地提高了生产效率。每一次打带都能准确无误地完成,减少了因打带失败而浪费的时间和带子。砖厂工人无需花费额外的精力去处理打带失败的情况,能够将更多时间和精力投入到正常的生产流程中。这种耐用性与高效性的结合,使双马打包机头成为砖厂恶劣环境下打包作业的理想选择,为砖厂提升经济效益提供了有力保障。传统机头的拉紧力控制较难把控,双马打包机头则通过伺服电机 + PLC 控制系统,实现对送带和束紧力的准确控制;冶金行业的双马数字化智能打包机头定制

在新能源电池行业,对铜锌元素的严格限制至关重要,因为即使微量的铜锌杂质也可能影响锂电池的性能与安全性。双马打包机头针对这一需求,在材料选用上极为谨慎。所有与原料直接或间接接触的部件,均采用经过严格筛选与检测的无铜锌材料,以及禁铜锌的油漆支架和外壳涂装隔绝。例如,打包带的输送滚轮采用特殊的工艺,不仅具备良好的耐磨性,而且从源头上杜绝了铜锌元素的引入。同时,在机头的结构设计上,避免使用含铜锌的金属连接件,改用强度高且符合锂电行业要求的非金属紧固件。这种精心的材料选择与设计,确保了打包机头在操作过程中不会对锂电产品造成铜锌污染,满足锂电行业对生产设备的高纯度要求,为锂电池的安全生产提供了基础保障。 黑龙江大拉力的双马数字化智能打包机头双马数字化智能打包机头,伺服 + 气动驱动,摒弃繁杂齿轮降低磨损率故障;

双马数字化智能打包机头的数字化控制系统依托先进的PLC和嵌入式技术实现精确打包参数控制。首先,在硬件层面,高精度的传感器实时监测打包过程中的各项数据,如打包带的张力、速度、位置等信息,并将这些数据快速准确地反馈给控制系统。然后,控制系统内预设的算法根据这些反馈数据以及操作人员预先设定的打包参数,如打包速度、拉紧力、打包带长度等,进行实时分析与计算。接着,根据计算结果,控制系统精确地向各个执行部件,如伺服电机、气缸等发出指令,调整它们的运行状态。例如,当传感器检测到打包带张力不足时,控制系统会立即指令伺服电机增加拉力,使打包带达到预设的紧固力,从而实现对打包参数的精确控制,确保每次打包的质量和效果都符合要求。

要通过手机或电脑远程监控双马数字化智能打包机头的设备状态,首先需确保设备已成功连接物联网。在手机端,用户需下载专门为该设备开发的APP,安装完成后,使用注册账号登录。进入APP主界面,可直观看到已连接的打包机头设备列表,点击相应设备图标,即可进入详细监控页面。在这里,能实时获取设备的运行状态信息,如是否正在打包、打包速度、打包带余量等,还能查看历史运行数据和故障记录。对于电脑端,用户通过浏览器访问企业专门的设备管理平台,使用相同账号登录。平台界面同样提供设备列表和详细监控功能,操作方式与手机APP类似,但电脑端显示的信息可能更加详细。无论是手机还是电脑,都能通过图形化界面直观呈现设备状态,方便用户随时掌握设备运行情况,及时做出决策。 对比进口机型,双马机头价格 1/3 ,性能却更好。

打包紧固力是可调节的,这正是双马数字化智能打包机头适应不同物料打包需求的关键所在。通过数字化控制系统,可对打包紧固力进行精确的数控调节。针对较轻、质地较软的物料,如纺织品、塑料制品等,可将紧固力设置在较低范围,既能保证物品被牢固打包,又不会因力量过大造成物品损坏。而对于较重、质地坚硬的物料,像金属制品、建材等,则可将紧固力调高至合适水平,确保打包带能紧紧束缚物料,在运输和储存过程中不出现松动。操作人员只需在控制界面输入相应物料类型或直接设定所需紧固力数值,系统就能自动调整打包机头的相关参数,实现对不同物料的精确打包。一键启停简化流程,降误操作风险提生产衔接性;不挑带的双马数字化智能打包机头供应商

手机 APP / 电脑平台,双马机头远程调参数、控启停超便捷;冶金行业的双马数字化智能打包机头定制

砖厂环境以其高灰尘颗粒含量而闻名,对于打包机头来说,这是极具挑战性的工作条件。双马打包机头之所以能在这样恶劣的环境中高效运作,关键在于其创新的设计理念。它摒弃了传统机头依赖齿轮凸轮实现曲线转直线动作的方式,大胆采用气缸直接执行直线动作。在砖厂大量颗粒灰尘飞扬的情况下,传统的齿轮凸轮极易受到磨损。因为灰尘颗粒会进入齿轮与凸轮的啮合间隙,加剧摩擦,导致磨损加速。一旦凸轮磨损,就难以准确控制带子的压力,常常出现压不住带子的情况,进而造成打带失败。而双马打包机头的气缸直线动作设计,从根本上避免了这一问题,极大地提高了在砖厂恶劣环境下打带的成功率,有效减少了带子的浪费,为砖厂生产节省了成本。 冶金行业的双马数字化智能打包机头定制