- 品牌

- 凡亿

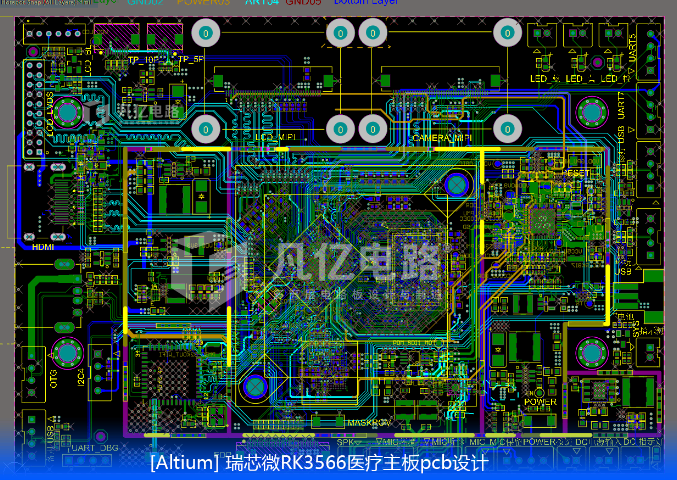

- 型号

- 凡亿电路

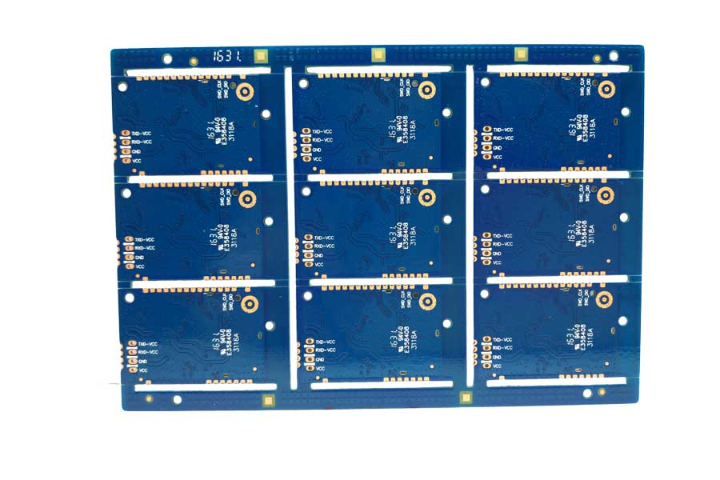

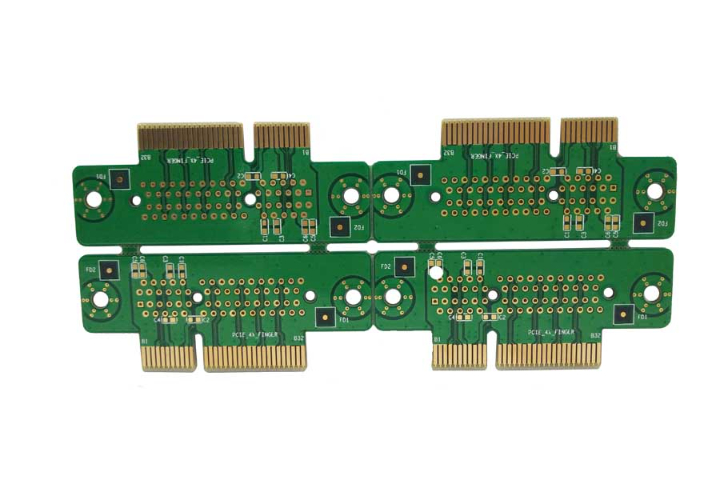

- 表面工艺

- 喷锡板,防氧化板,沉金板,上松香板,全板电金板,插头镀金板

- 基材类型

- 刚挠结合线路板,刚性线路板,挠性线路板

- 基材材质

- 有机树脂类覆铜板,金属基覆铜板,陶瓷基覆铜板,多层板用材料,特殊基板,屏蔽版

- 层数

- 多层,单面,双面

- 绝缘树脂

- 酚醛树脂,氰酸酯树脂(CE),环氧树脂(EP),聚苯醚树脂(PPO),聚酰亚胺树脂(PI),聚酯树脂(PET),聚四氟乙烯树脂PTFE,双马来酰亚胺三嗪树脂BT

- 增强材料

- 纸基,复合基,无纺布基,玻纤布基,合成纤维基

- 阻燃特性

- VO板,V1板,V2板,HB板

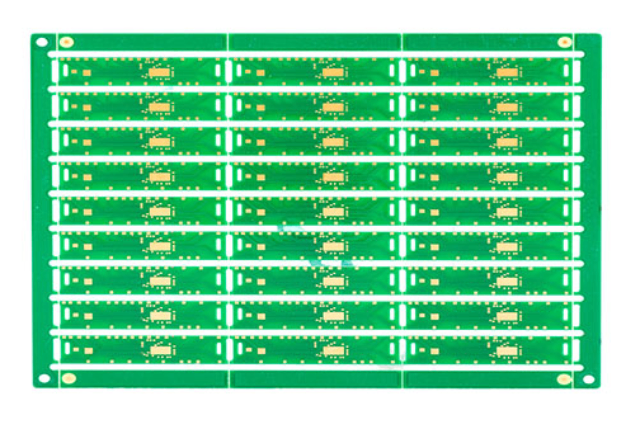

生产过程中的实时阻抗监控:对于有严格阻抗控制要求的电路板,在设计阶段仿真是不够的。先进的电路板生产线会在关键工序后(如图形蚀刻后)进行抽样,使用时域反射计测量关键线对的实测阻抗值。通过与设计目标对比,可及时反馈并微调蚀刻参数或介质厚度控制,实现生产过程中的闭环控制,确保大批量电路板生产的阻抗一致性。塞孔工艺及其质量控制:为防止焊接时锡膏从导通孔中流出造成短路或虚焊,对于需塞阻焊的导通孔,会进行阻焊塞孔作业。工艺方式有丝网印刷塞孔或真空塞孔。质量控制关键在于孔内油墨填充饱满度(通常要求>90%),且表面平整无明显凹陷。良好的塞孔工艺是电路板生产中保障高密度组装良率的一项精细操作。层压工艺将多层芯板紧密结合,是电路板生产的关键步骤。南京FPGA/CPLD板电路板生产

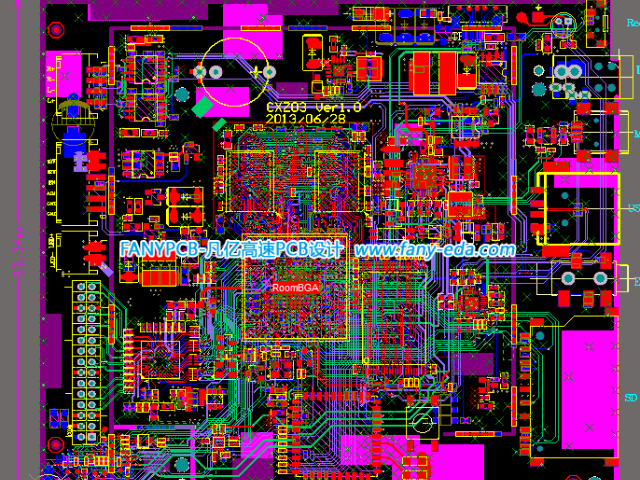

电镀铜与图形电镀工艺:化学沉铜后,电路板进入电镀工序,通过电化学方法在孔壁和线路上增厚铜层,以达到设计所需的电流承载能力和可靠性要求。图形电镀则在二次镀膜和显影后,对需要加厚的线路部分进行选择性电镀。在电路板生产中,电镀液的成分、温度、电流密度和搅拌方式都需要精确控制,以确保镀层均匀、致密,并具有良好的延展性。对于高频高速板,有时还会增加电镀平整化工艺,以减少信号传输中的损耗。电镀工序的稳定控制是保障电路板生产产品电气性能和机械强度的关键。航空航天电路板生产质量要求阻焊对位精度影响电路板生产后的焊接良率。

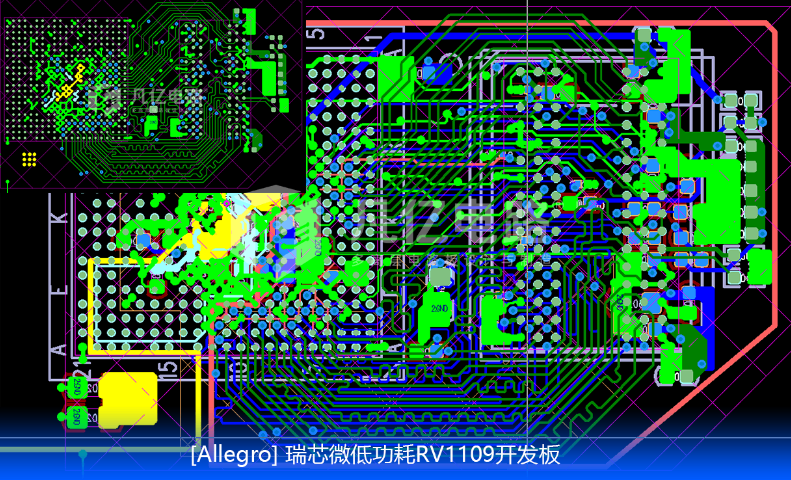

多层板层压成型技术:将多个蚀刻好的内层芯板与半固化片(Prepreg)通过精密叠合,在高温高压下压制成一个整体,是多层电路板生产的关键步骤。层压工艺需要精确控制升温速率、压力曲线和真空度,以确保树脂充分流动填充线路间隙,同时排除层间气泡。不同的电路板生产需求对应不同的压合程式,例如高TG材料需要更高的固化温度。层压后的板件需要经过X射线打靶机进行靶标对位检查,确保各层间互连精度。这一环节的工艺稳定性,对电路板生产的整体尺寸稳定性、层间结合力及后续钻孔对位精度有着决定性影响。

外层线路成像与蚀刻:外层线路的形成与内层类似,但更为复杂,因为它通常需要形成焊盘以及后续进行表面处理。经过前处理的板子会涂覆液态感光膜或贴覆干膜,然后通过外层线路底片进行曝光显影,暴露出需要保留铜层的区域(线路与焊盘)。随后进行电镀保护层(如锡),再进行碱性蚀刻去除未受保护的铜箔。在电路板生产中,外层蚀刻需要更高的精度,因为它直接定义了终用户可见的线路和焊盘形状。蚀刻后需彻底去除抗蚀层,并对线路进行细致的清洗与检查。采用高TG材料以适应无铅焊接的电路板生产要求。

高频微波板的特种加工要点:服务于5G、雷达等领域的微波射频电路板,常使用PTFE(聚四氟乙烯)等低损耗特种材料。这类材料柔软、导热差、尺寸稳定性挑战大,给电路板生产带来独特挑战。其钻孔需要特殊参数以减少胶腻;化学沉铜前需进行特殊的表面活化处理;加工过程中需严格控制应力,防止变形。高频板的电路板生产融合了材料科学与精密加工技术,了行业的先进水平。金属基板的生产考量:为了优异的散热性能,LED照明、汽车电子等领域使用金属基板。其结构通常为金属底层(铝或铜)、绝缘介质层和电路层。电路板生产的难点在于金属与绝缘层的牢固结合,以及后续在金属基体上进行的钻孔、外形加工等机械处理。绝缘层的导热系数、耐压能力和粘结强度是衡量金属基板生产质量的指标。柔性电路板生产需在洁净且温湿度受控的特殊环境中进行。北京电路板生产外包

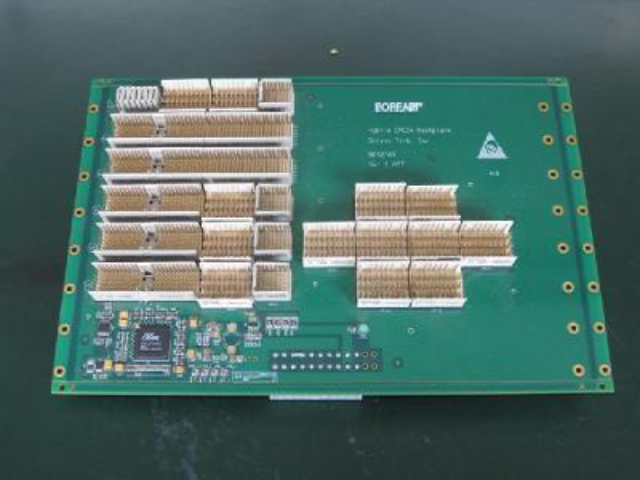

通过背钻工艺去除多余铜柱以提升高速电路板生产的信号质量。南京FPGA/CPLD板电路板生产

X-Ray检测在BGA焊盘与埋藏元件检查中的应用:对于底部有焊球的BGA焊盘或埋入式元件,其质量无法通过肉眼或AOI检查。在线式X-Ray检测设备可以穿透材料,清晰成像焊盘的铜厚均匀性、有无缺损,以及埋入元件的位置与状态。此项非破坏性检测是电路板生产中验证内部结构完整性的重要手段。生产批次的追溯系统:从一张覆铜板原料的批次号开始,到成品板序列号,完整的生产批次追溯系统是电路板生产质量管理的基石。当客户端发生质量问题时,可通过序列号反向追溯至生产的精确时间、使用的物料批次、经过的每台设备及工艺参数、当班操作人员等全部信息。这不仅便于问题分析,也是汽车电子等行业对电路板生产商的强制性要求。南京FPGA/CPLD板电路板生产

深圳市凡亿电路科技有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在广东省等地区的电子元器件中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同深圳市凡亿电路科技供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!

成品包装前的终目检标准:在真空包装前,对成品板进行终目检是一道人工质量关卡。检验员依据客户同意的标准(通常基于IPC-A-600),在特定光照条件下检查板面外观,包括阻焊、字符、表面处理、划伤、污染等。严格的目检标准和训练有素的检验员,是电路板生产交付前对客户品质承诺的直接体现。生产车间排风与废气处理系统:蚀刻、电镀、退膜等工序会产生酸性、碱性或有机废气。强大的车间排风系统将废气收集并输送到废气处理塔,通过喷淋中和、活性炭吸附等方式处理达标后排放。这套系统的有效运行,是保障电路板生产车间内职业健康安全、并履行环保责任的关键基础设施。柔性电路板生产需在洁净且温湿度受控的特殊环境中进行。高速电路板...

- 洛阳智能手机电路板生产 2026-01-30

- 温州电路板生产规则 2026-01-30

- 河南电路板生产定制价格 2026-01-19

- 湖南电路板生产怎么样 2026-01-19

- 多层电路板生产定制 2026-01-14

- 河南车辆电路板生产 2026-01-14

- 杭州电路板生产报价 2026-01-14

- 工业控制电路板生产平台 2026-01-14

- 兰州射频电路板生产 2026-01-14

- 新手电路板生产质量要求 2026-01-14

- 广东电路板生产服务 2025-12-29

- 高TG电路板生产定制价格 2025-12-29

- 郑州低成本电路板生产 2025-12-29

- 大连铝电路板生产 2025-12-29

- 杭州工业控制电路板生产 2025-12-29

- 定制化电路板生产报价 2025-12-29

- 温州电路板生产规则 01-30

- 芜湖PCB设计外包 01-30

- 韶关龙芯PCB设计 01-26

- 西安工业控制PCB设计 01-26

- 河南电路板生产定制价格 01-19

- 湖南电路板生产怎么样 01-19

- 哈尔滨PCB设计代画 01-14

- 多层电路板生产定制 01-14

- 河源瑞芯微PCB设计 01-14

- 河南车辆电路板生产 01-14