- 品牌

- Shincell,申赛,Lightyo,MTPU,MTPEE

- 型号

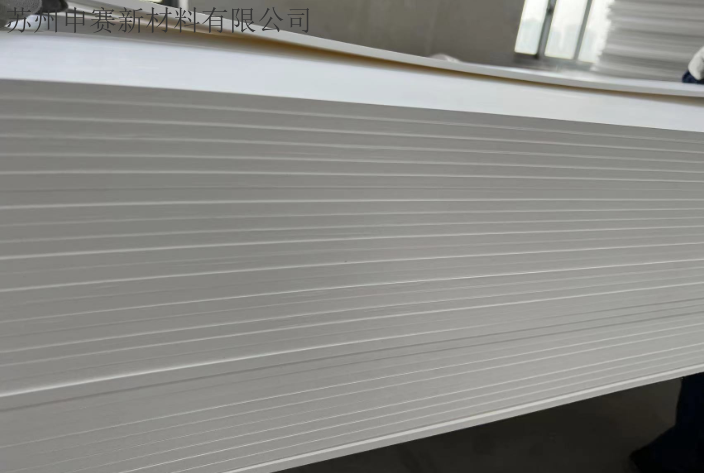

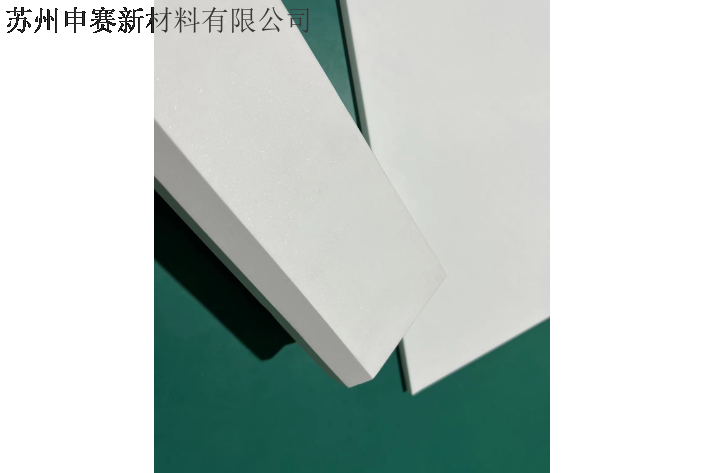

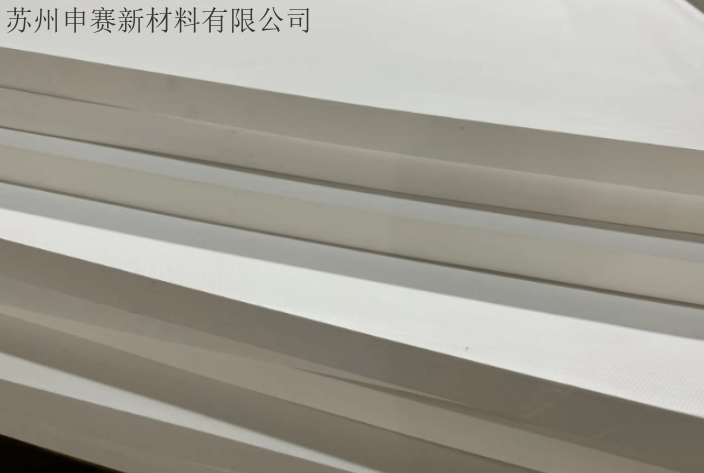

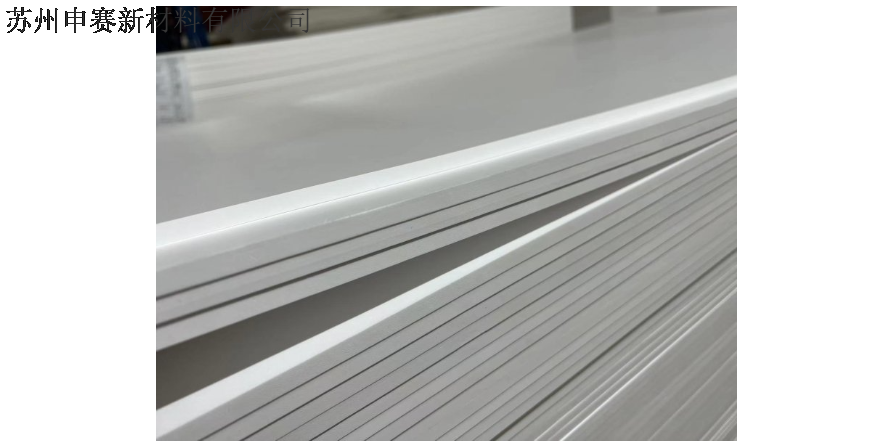

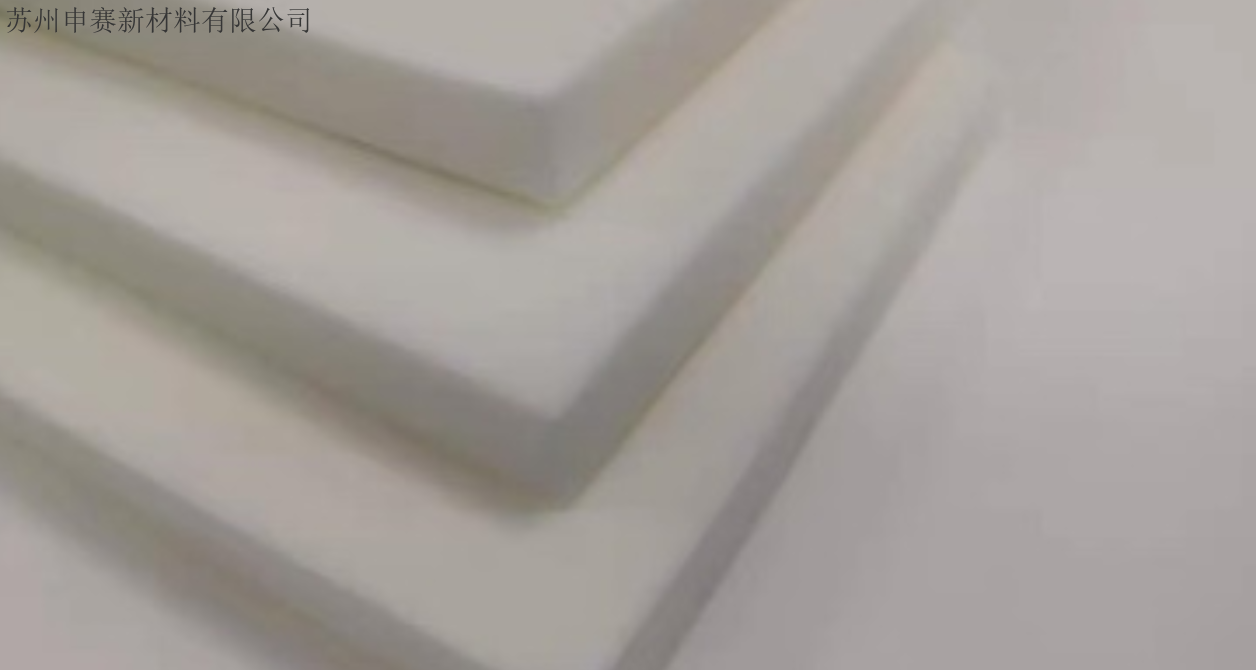

- MPP10/15/25倍

- 用途

- 化工

- 厚度

- 10mm,15mm,20mm,30mm,35mm,50mm

采用超临界物理发泡技术的聚丙烯板材(MPP板材)凭借其综合性能优势,在新能源车领域逐步获得青睐。

首先,MPP板材具有轻量化和强度高的特点。它密度轻但机械性能优良,展现出优越的抗拉和抗撕裂能力。新能源车应用这一材料后,可有效减轻车身重量,优化能源利用效率,并明显提升续航能力,为绿色交通提供了更好的支持。

其次,MPP板材的隔热效果尤为突出。封闭式泡孔结构不仅阻隔了热量传递,还能够保持稳定的保温效果,即便在潮湿环境下依然表现优异。这一特性在新能源车中十分重要,既保护了车内乘客的舒适性,又为电池组和其他主要部件提供了可靠的热管理保障。

同时,MPP板材的能量吸收性能也备受关注。其高回弹性和抗冲击能力使其在吸收外力时表现优异,从而有效保护车辆结构免受冲击损坏,提高了整车的安全性能。

更值得一提的是,MPP板材的环保特性与可回收性。材料无毒、燃烧时无有害气体排放,并且可以回收利用,充分响应环保需求。这一特性不仅降低了材料生命周期的环境影响,还推动了新能源车产业的可持续发展进程。 超临界物理发泡技术如何增强MPP材料的耐盐雾腐蚀性能?北京超临界MPP发泡价格优惠

苏州申赛新材料有限公司研发的MPP板材以其优越的性能,在新能源领域的应用日益普遍。作为锂离子电池电芯的缓冲片,MPP板材通过低密度和高阻燃性能的结合,提供了可靠的防护效果。同时,其在大变形范围内的稳定应力输出,进一步提升了电池组件的安全性和使用可靠性。更为重要的是,MPP板材还可以用于电池外壳底部的垫层应用,以FR-MPP15为例的产品,具备出色的隔热和减震效果,可极大降低装配公差对电池安全的影响。这些特点不仅保障了电池的性能稳定性,也延长了电池组件的使用周期。苏州申赛以技术创新为重要驱动,为行业提供良好的MPP材料,助力新能源车辆实现更高效、更安全的运行。中国台湾附近MPP发泡机械设备MPP发泡材料在建筑领域中作为隔音材料,其性能测试标准有哪些?

苏州申赛新材料有限公司成立于2019年3月,公司厂房占地面积达3万平方米,拥有16条先进的发泡生产线,年产量可达万吨微孔发泡材料。公司专注于高性能轻量化材料的研发与制造,产品涵盖聚丙烯(MPP)和聚偏氟乙烯(PVDF)等发泡材料。通过采用环保的绿色发泡工艺,公司致力于为全球市场提供高质量的轻量化材料和创新解决方案。

在生产工艺上,公司运用了超临界CO₂/N₂技术,这一技术利用CO₂/N₂在聚合物中的高扩散速率和优异溶解性,通过精确控制温度与压力,在半固态聚合物中生成稳定的泡孔结构。快速的泄压处理则进一步促进了成核速率,从而实现了良好的发泡效果。苏州申赛自主研发的MPP微孔发泡聚丙烯材料,拥有完全自主知识产权,展现出优越的性能。在新能源电池领域,MPP微孔发泡聚丙烯发挥了以下关键作用:

·隔热性能:低导热系数,提供有效的热保护。

·缓冲性能:吸收装配公差及电池鼓胀应力,维持预紧力。

·绝缘性能:不吸水,具有可靠的电气绝缘性。

·阻燃性能:具备阻燃及长期耐老化特性,确保电芯运行安全。

聚丙烯发泡材料凭借其优异的性能,已成为泡沫塑料中的明星材料。首先,从刚性角度看,聚丙烯相较于聚乙烯(PE)表现更出色,在承载和结构支撑上具有优势。其次,其玻璃化转变温度低于室温,这一特性确保了材料在受冲击时能保持优异的抗冲击性能,尤其是在低温环境中远胜于聚苯乙烯(PS)。

此外,聚丙烯发泡材料还具备较高的热变形温度,能够在高温条件下稳定工作,而不容易发生形变。这种材料兼具优异的低温韧性和能量吸收能力,使其在需要抗冲击和缓冲性能的领域得到了广泛应用。

值得一提的是,聚丙烯材料的尺寸稳定性和形状恢复能力良好,即使在反复使用后依然能够保持稳定的形状。此外,其轻质特性减轻了使用负担,而多次循环使用的能力则让其成为环保领域的重要材料。再加上良好的隔音性能和表面保护特性,聚丙烯发泡材料被广泛应用于包装、汽车、建筑等多种场景。 超临界物理发泡技术对MPP材料的抑菌性能改进有什么策略?

苏州申赛新材料通过超临界发泡技术,成功推动了聚丙烯发泡材料行业的产业升级。该技术利用超临界二氧化碳在高压环境中的高溶解性,将其均匀融入聚丙烯基材中形成稳定溶液。当压力迅速释放时,二氧化碳从基材中释放,形成均匀的微孔结构。这一过程不仅明显降低了材料重量,还有效提升了机械强度、抗冲击性和保温性能。

值得一提的是,超临界发泡技术依靠物理相变完成发泡,无需化学发泡剂,因此整个生产过程环保、安全,完全符合绿色生产的趋势。此外,该技术还能通过精确调整压力和温度等工艺参数,定制出适用于不同领域需求的发泡产品,尤其在工业和建筑领域表现出巨大的应用潜力。 MPP发泡材料在运动场地如跑道、球场中的应用效果如何?襄阳减震MPP发泡材料

聚丙烯微孔发泡材料(MPP)的应用与优势。北京超临界MPP发泡价格优惠

聚丙烯微孔发泡材料(MPP)是一种由聚丙烯基体通过超临界二氧化碳发泡技术制成的多孔材料。其独特的微米级泡孔结构使得MPP具备了优越的减震、缓冲、隔热以及吸声性能。这些特性使其成为包装、运输、家居用品、体育器材以及交通工具领域的理想材料。MPP材料的泡孔尺寸通常小于100微米,且泡孔密度超过10^9个/cm³,使其在多个领域中成为EVA、PU、PS发泡材料以及EPE和EPP的优良替代品。

MPP材料采用超临界二氧化碳技术制备,该技术在高温高压条件下通过引入二氧化碳气体促使聚丙烯基体成核并发泡,形成密集的微米级泡孔。由于发泡过程中没有交联反应,MPP材料不仅具有优异的回收性能,还符合环保要求,具备可持续性。MPP材料在卫生要求较高的应用中尤为重要,普遍用于医疗器械、食品包装、婴儿用品等领域,并替代传统的EVA泡沫、PE泡沫等具有潜在危害的材料。 北京超临界MPP发泡价格优惠

在碳中和实践中,MPP材料展现出多维度的环境效益。其轻质化特性可使汽车零部件减重30%-50%,有效降低运输能耗;微孔结构赋予的优异保温性能,在冷链物流领域可减少制冷系统能耗达20%以上;超临界发泡工艺较传统方法节能约40%,且生产过程中CO₂可循环利用。全产业链的碳足迹评估显示,该材料从制备到回收各环节的碳排放量较传统发泡材料降低60%以上。 随着全球环保法规体系日趋严格,该技术平台已衍生出可降解改性方向。通过分子结构设计引入生物基组分,在保持微孔结构优势的同时,使材料在特定环境下降解率提升至80%以上。这种环境友好型解决方案正在拓展至医疗器械、食品包装等对材料生物相容性要求极高的...

- 新能源MPP发泡材料 2025-04-23

- 西安缓冲隔热MPP发泡价格优惠 2025-04-23

- 南宁物理MPP发泡 2025-04-23

- 北京动力电池MPP发泡附近供应 2025-04-23

- 西安电池片MPP发泡用途 2025-04-23

- 银川物理MPP发泡定制 2025-04-23

- 江苏缓冲隔热MPP发泡机械设备 2025-04-23

- 西安环保MPP发泡附近供应 2025-04-23

- 南宁电池片MPP发泡加工 2025-04-23

- 黑龙江氮气MPP发泡源头厂家 2025-04-23

- 江西附近MPP发泡生产厂家 2025-04-22

- 武汉超临界MPP发泡定制 2025-04-22

- 长春MPP发泡附近供应 2025-04-22

- 成都减震MPP发泡附近供应 2025-04-22

- 安徽减震MPP发泡加工 2025-04-22

- 北京动力电池MPP发泡材料 2025-04-22

- 湖北综合PVDF板材 05-13

- 氮气聚丙烯发泡片材工厂 05-13

- 发泡橡胶材料哪儿好用于乐器保护套 05-13

- 湖南比较好的聚丙烯发泡片材 05-13

- 安徽物理发泡片材 05-12

- EVA发泡材料哪儿生产的耐候性好 05-12

- 附近聚丙烯发泡片材材料 05-12

- 常熟发泡片材销售公司 05-12

- 贵州新能源发泡片材 05-12

- 聚丙烯发泡片材板材加工 05-12