- 品牌

- Shincell,申赛,Lightyo,MTPU,MTPEE

- 型号

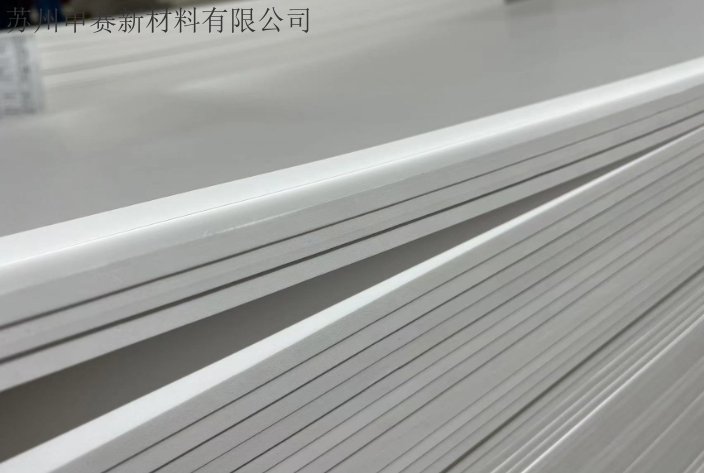

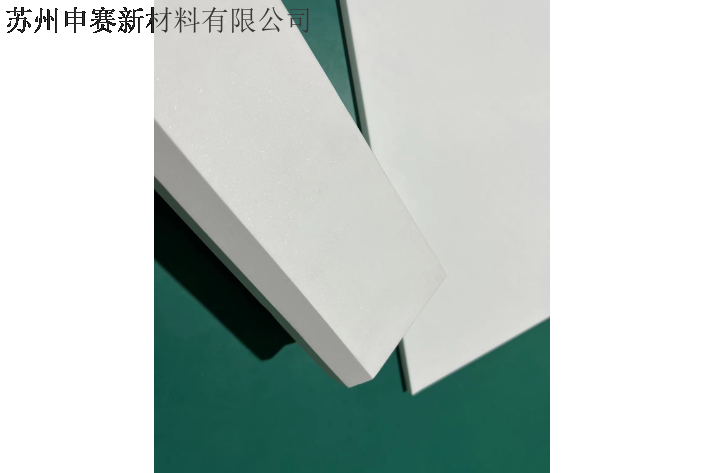

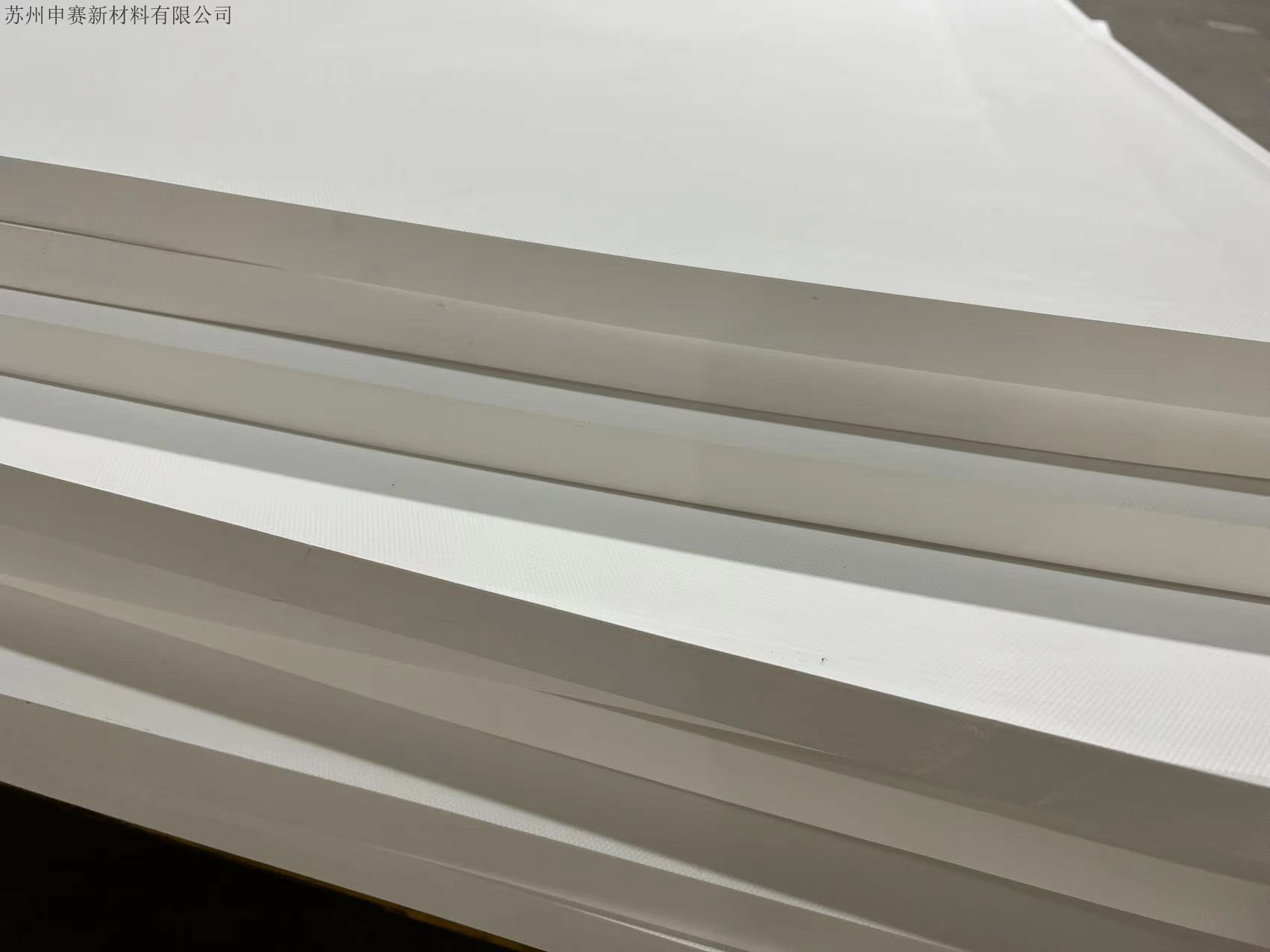

- MPP10/15/25倍

- 用途

- 化工

- 厚度

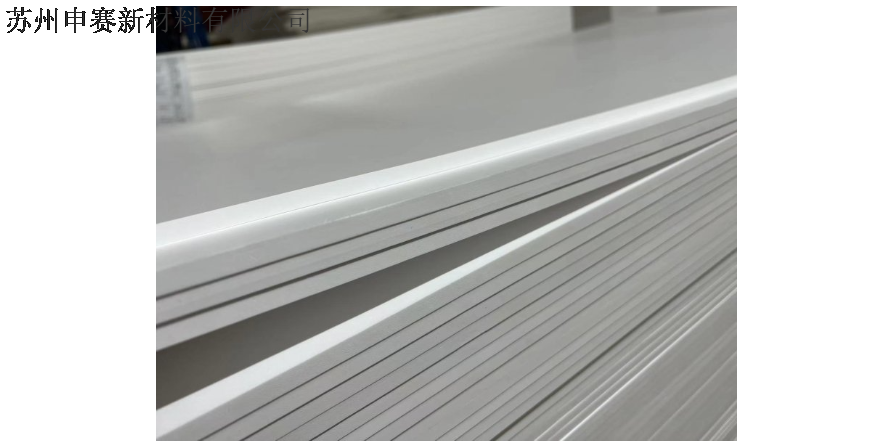

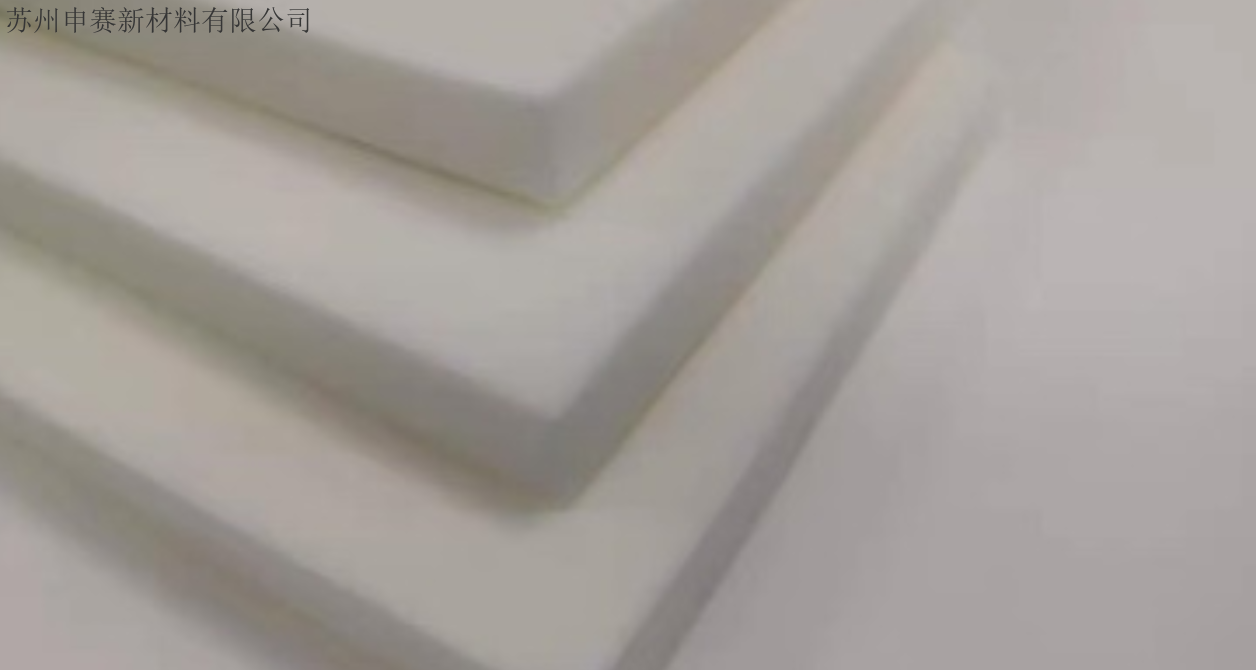

- 10mm,15mm,20mm,30mm,35mm,50mm

在新能源汽车技术快速迭代的背景下,MPP(改性聚丙烯发泡)材料的应用已突破传统电池防护领域,向车身结构集成化与座舱智能化方向加速拓展,其技术特性与产业需求形成深度耦合,推动材料体系进入多维创新阶段。

车身一体化结构领域,MPP材料凭借超临界物理发泡技术带来的轻质高強特性,正重塑车身设计范式。通过精密调控的微孔发泡结构,该材料在保持抗冲击性能的同时实现30%以上的减重效果,为一体化压铸车身提供理想的填充材料。例如,新型车门模块采用多层复合结构设计,在芯材中预埋柔性传感器线路,既能实时监测车门闭合状态与碰撞形变,又可避免传统线束外露带来的安全隐患。这种结构-功能一体化创新使车身在轻量化基础上实现智能感知升级。

智能座舱交互系统则成为MPP材料创新的另一突破口。具有弹力渐变特性的发泡仪表台骨架,通过微结构设计实现多级触控反馈,在确保支撑刚度的同时赋予触控界面细腻的机械响应。其闭孔发泡结构还能有效吸收设备运行时的电磁干扰,为车载无线充电模块(如符合CISPR25/Class5标准的磁吸式设备)提供稳定的电磁屏蔽环境,这种多物理场协同设计大幅提升了座舱交互的可靠性与安全性。 MPP材料在新能源产业的创新应用全景 ——以超临界发泡技术驱动行业升级。银川超临界MPP发泡产品

材料的热管理性能同样突出,其密闭气孔形成的绝热屏障可双向阻隔温度传导。在极端环境或高強度充放电工况下,既能防止电池过热引发的热失控,又能避免低温导致的性能衰减。这种自调节热特性大幅降低热管理系统能耗,形成节能与安全防护的双重增益。

在环境适应性方面,该材料表现出倬越的耐腐蚀性和化学稳定性。其高分子基体可抵抗电解液渗透、盐雾侵蚀及酸碱腐蚀,确保电池包在全生命周期内维持防护性能。配合材料自身的阻燃特性,构成了从物理防护到化学防护的完整安全体系。

从可持续发展角度看,该材料的生产采用清洁物理发泡工艺,全过程无有害物质排放,且可循环回收利用。这种环境友好特性完美契合新能源汽车产业的绿色转型需求,为动力电池的生态化设计开辟了新路径。随着材料改性技术的持续突破,其在储能系统、智能底盘等领域的延伸应用正不断拓展新能源汽车的技术边界。 山东动力电池MPP发泡厂家优惠超临界物理发泡技术如何影响MPP材料的吸声效果?

在热安全维度,MPP材料通过双重机制构筑热防护屏障:其一,其本征阻燃特性使材料在高温环境下可形成致密碳化层,有效阻隔氧气供给并抑制火焰传播;其二,闭孔结构赋予的极低导热系数(≤0.04W/m·K),可在电芯单体发生热失控时建立热流阻断层,延缓热量在模组内的横向传导速率。这种热-力耦合防护特性不仅可防止局部热失控的链式扩散,更能维持电池包整体温度场的均匀性,避免因局部过热引发的二次失效。

材料的耐温性能覆盖-50℃至120℃的宽域工况,确保在极端环境下的尺寸稳定性。其独特的表面带皮结构可阻隔电解液渗透,防止化学腐蚀导致的性能衰减。从全生命周期来看,该物理发泡工艺不引入化学残留物,且材料可完全回收循环利用,契合新能源汽车产业对可持续制造的需求。这种兼具机械防护、热管理和环境友好性的创新材料,正推动动力电池系统向更高能量密度与本质安全方向演进

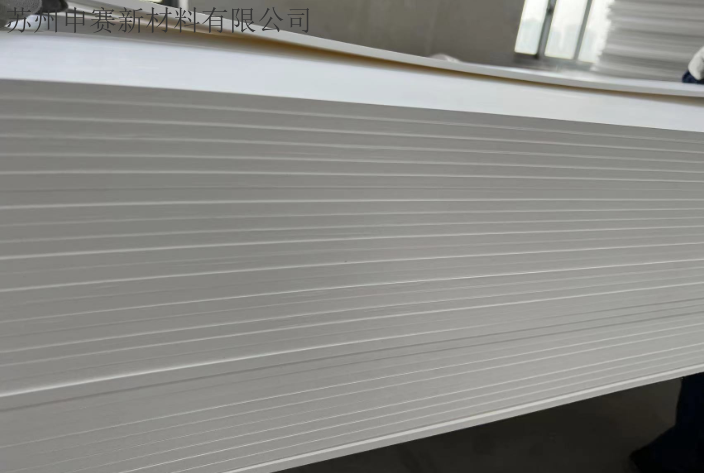

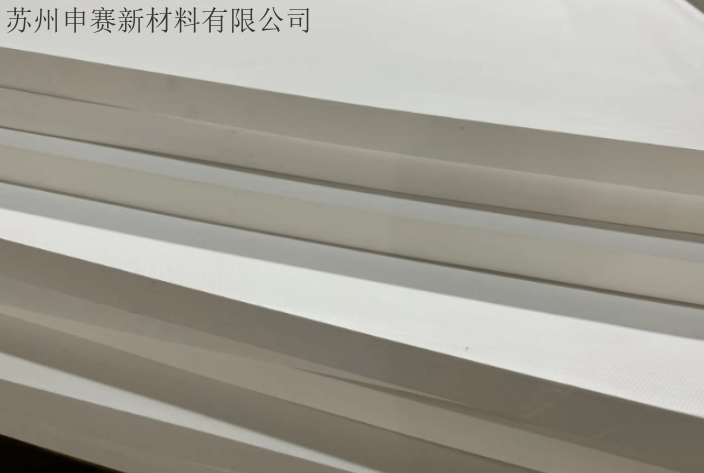

MPP发泡材料凭借其独特的微米级闭孔结构,在新能源汽车轻量化领域展现出巨大优势。这种材料的蜂窝状微孔体系通过超临界物理发泡技术实现,利用超临界流体在高压环境下溶解于聚丙烯基材,随后通过快速降压形成均匀致密的闭孔结构。这种工艺不仅实现了材料密度的突破性降低,更赋予其优异的比强度——在相同重量下,其承载能力可媲美传统金属材料,同时实现超过50%的减重效果。

在新能源汽车核芯部件应用中,该材料表现出多维度性能优势。作为电池包支架材料时,其闭孔结构可有效吸收电池组在车辆行驶中的振动能量,降低电芯间机械磨损风险;同时兼具热管理功能,通过阻断电芯间热量传导防止热失控扩散,在极端工况下维持电池系统稳定性。对于车身结构件,该材料既能满足A柱、防撞梁等关键部位的力学强度要求,又通过轻量化设计减少惯性冲击力,提升车辆碰撞安全性能。 MPP发泡材料在太阳能板背板上有哪些应用价值?

聚丙烯发泡材料凭借其优异的性能,已成为泡沫塑料中的明星材料。首先,从刚性角度看,聚丙烯相较于聚乙烯(PE)表现更出色,在承载和结构支撑上具有优势。其次,其玻璃化转变温度低于室温,这一特性确保了材料在受冲击时能保持优异的抗冲击性能,尤其是在低温环境中远胜于聚苯乙烯(PS)。

此外,聚丙烯发泡材料还具备较高的热变形温度,能够在高温条件下稳定工作,而不容易发生形变。这种材料兼具优异的低温韧性和能量吸收能力,使其在需要抗冲击和缓冲性能的领域得到了广泛应用。

值得一提的是,聚丙烯材料的尺寸稳定性和形状恢复能力良好,即使在反复使用后依然能够保持稳定的形状。此外,其轻质特性减轻了使用负担,而多次循环使用的能力则让其成为环保领域的重要材料。再加上良好的隔音性能和表面保护特性,聚丙烯发泡材料被广泛应用于包装、汽车、建筑等多种场景。 MPP发泡材料在包装行业中可以解决哪些传统材料的不足?廊坊氮气MPP发泡

聚丙烯MPP发泡材料的绿色环保优势。银川超临界MPP发泡产品

微孔聚丙烯(MPP)发泡材料以其轻质、强度高以及多功能性能,已成为新能源车制造中的重要角色。它特别适合用于电池包的封装,担任隔热、缓冲与绝缘等多重任务。在电池模块中,MPP的封闭泡孔结构能够有效降低热量传递,防止热失控扩散,同时具备良好的机械强度,能够在装配过程中吸收振动或冲击力,保护电池模块免受损伤。此外,MPP材料的出色力学性能使其能够应对各种复杂的工况,为电池包提供了安全保障。

除了电池包,MPP材料在内饰领域的应用也备受关注。其轻质特性减轻了车辆重量,有助于降低能耗,同时还能被加工成座椅填充物、车顶内衬和仪表板等多种部件,提升车内整体舒适性和环保性。车厢静音也是新能源车的重要需求,而MPP凭借其优越的隔音性能,降低了行驶中外界噪音的影响,为驾乘者提供了更加静谧的空间。未来,随着汽车轻量化和节能技术的深入发展,MPP材料的需求将持续增加,进一步推动新能源车行业的技术进步。 银川超临界MPP发泡产品

在碳中和实践中,MPP材料展现出多维度的环境效益。其轻质化特性可使汽车零部件减重30%-50%,有效降低运输能耗;微孔结构赋予的优异保温性能,在冷链物流领域可减少制冷系统能耗达20%以上;超临界发泡工艺较传统方法节能约40%,且生产过程中CO₂可循环利用。全产业链的碳足迹评估显示,该材料从制备到回收各环节的碳排放量较传统发泡材料降低60%以上。 随着全球环保法规体系日趋严格,该技术平台已衍生出可降解改性方向。通过分子结构设计引入生物基组分,在保持微孔结构优势的同时,使材料在特定环境下降解率提升至80%以上。这种环境友好型解决方案正在拓展至医疗器械、食品包装等对材料生物相容性要求极高的...

- 新能源MPP发泡材料 2025-04-23

- 西安缓冲隔热MPP发泡价格优惠 2025-04-23

- 南宁物理MPP发泡 2025-04-23

- 北京动力电池MPP发泡附近供应 2025-04-23

- 西安电池片MPP发泡用途 2025-04-23

- 银川物理MPP发泡定制 2025-04-23

- 江苏缓冲隔热MPP发泡机械设备 2025-04-23

- 西安环保MPP发泡附近供应 2025-04-23

- 南宁电池片MPP发泡加工 2025-04-23

- 黑龙江氮气MPP发泡源头厂家 2025-04-23

- 江西附近MPP发泡生产厂家 2025-04-22

- 武汉超临界MPP发泡定制 2025-04-22

- 长春MPP发泡附近供应 2025-04-22

- 成都减震MPP发泡附近供应 2025-04-22

- 安徽减震MPP发泡加工 2025-04-22

- 北京动力电池MPP发泡材料 2025-04-22

- 湖北综合PVDF板材 05-13

- 氮气聚丙烯发泡片材工厂 05-13

- 发泡橡胶材料哪儿好用于乐器保护套 05-13

- 湖南比较好的聚丙烯发泡片材 05-13

- 安徽物理发泡片材 05-12

- EVA发泡材料哪儿生产的耐候性好 05-12

- 附近聚丙烯发泡片材材料 05-12

- 常熟发泡片材销售公司 05-12

- 贵州新能源发泡片材 05-12

- 聚丙烯发泡片材板材加工 05-12