- 品牌

- 奥远

- 型号

- 齐全

- 是否定制

- 是

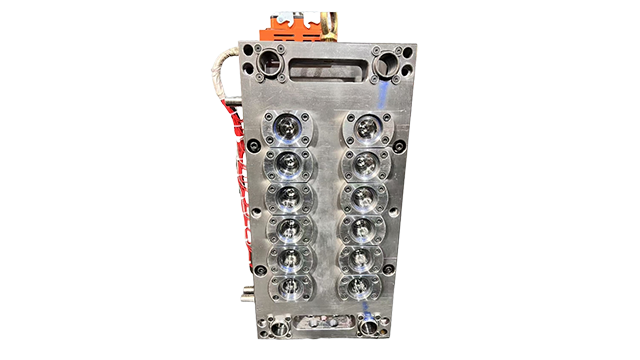

在PE吹塑瓶的生产过程中,模具设计起到了至关重要的作用。根据所需瓶子的形状和尺寸,吹塑模具需要被精确地设计和制造。这些模具通常由金属制成,具备高度的耐热性和耐磨性。吹塑成型过程中,熔融的PE塑料通过挤出机器形成空心的管状体,然后这个管状体被送入吹塑模具的成型腔中。在模具内,通过注入高压气体,使管状体膨胀并紧贴模具内壁,形成瓶子形状。这一步骤完成后,模具会冷却,使瓶子固化并稳定其形状。除了模具设计,吹塑瓶的生产还需要考虑后处理工艺,如修边、冷却和检查等。PE吹塑瓶因其良好的韧性、轻量化以及成本效益,在包装行业有着普遍的应用,常用于食品、饮料和药品等领域的包装容器。通过精细的生产工艺和高质量的材料,PE吹塑瓶能够满足不同行业对包装容器的需求。PET管胚模具的设计,满足不同生产需求。台州吹塑瓶

在寻求吹塑瓶加工服务的过程中,企业或个人应当首先明确自身的需求,包括所需的吹塑瓶规格、材质、数量以及预期的交货时间等关键信息。吹塑瓶作为一种普遍应用于食品、日化、医药等多个行业的包装容器,其质量和安全性至关重要。因此,在选择吹塑瓶加工厂家时,需重点考察其生产资质、技术实力、过往案例以及客户反馈。好的吹塑瓶加工厂应具备先进的生产设备,能够根据客户要求定制不同形状、尺寸和颜色的瓶子,同时,严格遵循国家相关质量标准,确保产品无毒无害、密封性良好。高效的沟通机制和灵活的生产能力也是评估加工厂家的重要方面,这有助于确保订单按时按质完成,满足市场快速变化的需求。建德吹塑瓶PET管胚模具智能温控,确保产品精度。

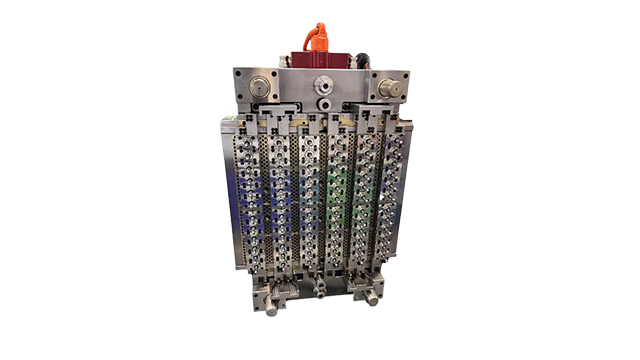

在塑料吹塑瓶子加工过程中,技术创新与环保理念并行不悖。随着消费者对产品包装可持续性的日益关注,采用生物降解塑料和回收塑料进行吹塑加工的趋势愈发明显。这些新型材料在保持原有吹塑工艺的稳定性和效率的同时,减少了环境污染。智能化生产线的引入,如自动化送料系统、机器人辅助脱模以及智能温控技术,不仅提高了生产效率,还减少了人工干预,确保了产品质量的稳定性和一致性。塑料吹塑瓶子加工行业正朝着更加高效、环保和智能化的方向发展,以适应市场对高质量、环保包装的需求。

塑料吹塑瓶子工艺是一种普遍应用于包装行业的制造方法,它通过一系列精密控制的步骤,将塑料原料转化为具有各种形状和尺寸的瓶子。该工艺首先需要将塑料颗粒加热至熔融状态,这一步骤通常在挤出机中完成,其中塑料颗粒在螺杆的作用下被加热并塑化成连续的熔融管坯。随后,这个热塑性管坯被送入模具中,模具的形状决定了瓶子的外观。在模具内,管坯的一端被夹紧并吹入高压空气,这个过程中,熔融的塑料被均匀地拉伸并紧贴模具内壁,形成瓶子的轮廓。经过一段时间的冷却和固化,模具打开,一个完整的塑料瓶子就被生产出来了。这个工艺不仅生产效率高,而且能够制造出轻量、耐用且成本效益高的产品,满足市场对包装容器的多样化需求。PET管胚模具采用先进材料,提升耐磨性。

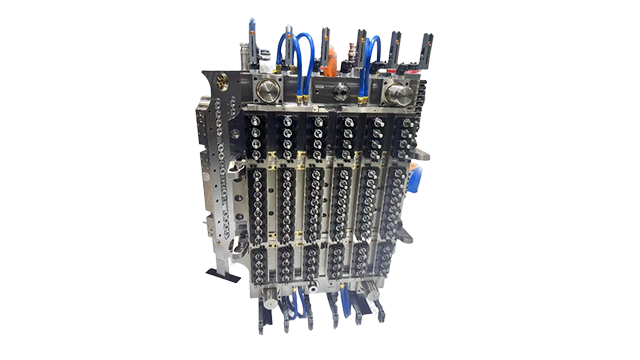

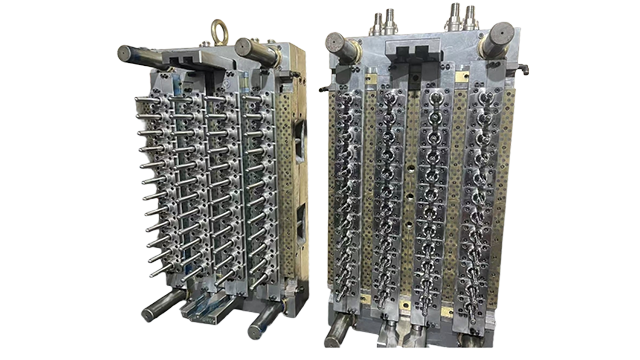

管胚模具加工是金属成型工艺中至关重要的一环,它直接关系到产品的质量和生产效率。在加工过程中,首先需要对原材料进行精密的切割与预处理,确保材料符合模具设计的各项参数要求。随后,通过数控铣削、磨削以及电火花加工等高精度技术,逐步塑造出模具的复杂结构。这一步骤不仅要求操作者具备丰富的经验,还需依赖先进的加工设备和严格的质量控制体系,以确保模具的精度和耐用性。管胚模具的冷却系统和排气设计也是加工中的重点,它们直接影响到模具在注塑或压铸过程中的性能表现。因此,整个加工流程需要细致规划,每一道工序都需精益求精,以生产出能够满足客户多样化需求的好的模具。PET管胚模具精细制造,提升产品美观度。建德吹塑瓶

高效PET管胚模具,提升企业竞争力。台州吹塑瓶

PET管胚模具配件加工是一个技术密集型领域,它要求高度的精确度和专业的工艺知识。在加工过程中,首先需要选用高质量的原材料,如好的合金钢,以确保模具配件的耐用性和抗腐蚀性。通过精密的数控加工设备,如CNC铣床和磨床,对原材料进行精细的切割和塑形,以达到设计要求的尺寸和形状。热处理工艺也是不可或缺的一环,它能有效提升模具配件的硬度和耐磨性,延长使用寿命。在加工完成后,还需进行严格的质量检测,包括表面光洁度、尺寸精度和材料性能的测试,确保每一件配件都能满足客户的严格标准。整个加工流程不仅需要先进的设备支持,还需要经验丰富的技术人员进行全程监控,以确保产品质量和交货期的双重保障。台州吹塑瓶

- PET管胚模具配件厂家直供 2025-12-01

- 龙港求购吹塑瓶 2025-11-30

- 温州专业pet瓶胚模具 2025-11-30

- 台州管胚批发价 2025-11-30

- 玉环吹塑瓶加工 2025-11-30

- 诸暨pe吹塑瓶生产工艺 2025-11-30

- 专业pet瓶胚模具供货公司 2025-11-29

- 江阴吹塑瓶模具 2025-11-28

- 太仓管胚 2025-11-28

- 昆山吹塑瓶设计 2025-11-28

- 台州吹塑瓶厂家供货 2025-11-27

- 江苏专业pet瓶胚模具公司 2025-11-27