- 品牌

- 笙电电力

- 型号

- 齐全

- 加工定制

- 是

- 厂家

- 上海笙电电力科技有限公司

面对紧急情况时,化工厂管道二次配系统应具备以下应急响应机制,以快速切断或隔离问题管道,减少事故影响:1. 快速响应与通讯机制:建立高效的应急通讯网络,确保事故信息能迅速传达至应急指挥部及相关人员。通过紧急通讯设备,实现即时联络与指挥,缩短响应时间。2. 自动与手动隔离系统:配置自动阀门和手动阀门相结合的隔离系统。自动阀门通过电控系统实现快速隔离,减少人工操作时间,提高隔离效率;手动阀门则作为备用手段,确保在自动系统失效时仍能实施隔离。3. 应急操作程序:制定详细的应急操作程序,明确各级人员在紧急情况下的职责与操作步骤。确保在事故发生时,能够迅速、准确地执行隔离、切断等应急措施。4. 监测与评估机制:建立实时监测系统,对管道运行状态进行持续监控。一旦发现异常,立即启动应急响应机制,并评估事故影响范围,为采取进一步措施提供依据。5. 应急物资与设备:储备充足的应急物资和设备,如灭火器材、防护装备等,确保在紧急情况下能够迅速投入使用,降低事故损失。通过构建完善的应急响应机制,化工厂管道二次配系统能够在紧急情况下迅速切断或隔离问题管道,有效控制事故发展,减少事故影响。管道二次配完成后,为确保生产安全与环境保护,需采取一系列有效措施进行泄漏检测与预防维护。管道二次配施工

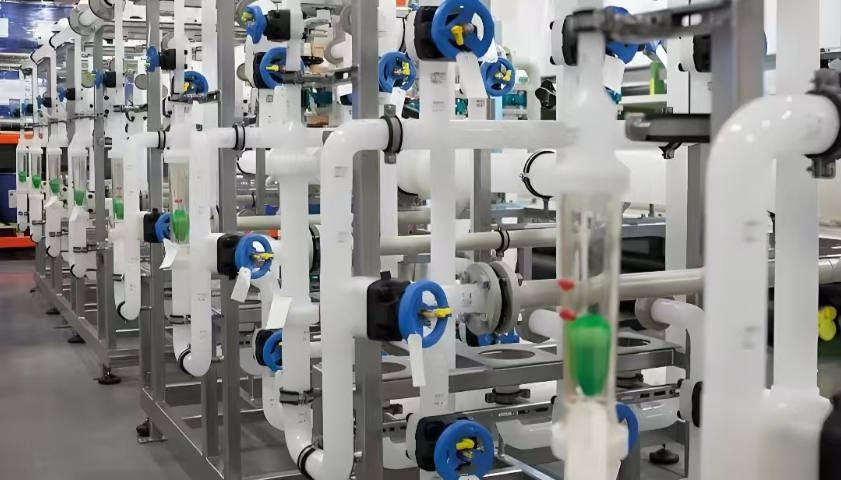

在进行化工厂管道二次配时,合理规划管道布局对于优化物料流动效率并减少能耗至关重要。首先,应基于地形、地下水位及地下设施分布,利用计算机辅助设计软件进行三维建模和仿真分析。其次,根据流体的输送方向和流量大小,合理设计管道的走向、管径和连接方式,确保流体顺畅流动,减少不必要的弯曲和长度,以降低流体阻力和压力损失。同时,选择高效节能的管道材料和设备,如耐腐蚀、耐高温、耐压的管材及节能型水泵、阀门等,以提升系统整体效率。在布局时,还需考虑操作便利性和安全性,如合理设置阀门、仪表和排放口,便于日常维护和检修。此外,遵循流体力学原理,在管道中设置适当的缓冲、减压装置,保证流体的稳定流动。对于高温、高压、腐蚀性强的物料,应采取隔热、隔烟、防爆等安全措施。通过定期维护和检查管道系统,及时发现并处理潜在问题,确保管道系统的正常运行,避免因故障或泄漏导致的能耗增加。合理规划管道布局是一个综合性的工程问题,需综合考虑多方面因素,以实现物料流动效率的优化和能耗的降低。拉萨工业管道二次配改造二次配管在管道系统设计中扮演着至关重要的角色,它通过连接工艺设备与主管道。

优化工业管道二次配的流向设计,以提高能源利用效率并减少能耗,关键在于精细化规划与科学布局。首先,应对现有管道系统进行分析,明确各段管道的输送能力、能耗情况及使用效率,识别瓶颈与低效环节。其次,结合实际需求,通过计算与模拟,设计合理的流向路径,确保流体在传输过程中的阻力。这不仅能减少泵送能耗,还能提升整体系统的运行效率。再者,采用分区供水、变频调速等先进技术,根据实际需求动态调整管道压力与流量,避免不必要的能量损耗。同时,考虑利用夜间高水压时段进行非高峰时段的生产或储水,以平衡能源消耗。此外,加强管道系统的保温隔热措施,减少传输过程中的热量损失,也是提升能源利用效率的重要手段。通过科学规划、精细管理以及采用先进技术,可以优化工业管道二次配的流向设计,从而提高能源利用效率并减少能耗,为企业带来经济效益与环境效益的双重提升。

在管道二次配过程中,选择合适的管材和连接方式对于确保系统安全、稳定运行至关重要,尤其需考虑不同化学介质的特性和耐腐蚀性要求。首先,应根据介质的性质,如酸碱度、温度、压力及流速等,选择合适的管材。对于腐蚀性介质,如硫酸、盐酸等,应选用耐腐蚀性能好的管材,如不锈钢、钛材料或非金属材料(如耐蚀塑料、玻璃钢)。不锈钢管因其强度和优异的耐腐蚀性能,在应用中普遍使用,但需注意成本问题。其次,连接方式的选择也需慎重。对于腐蚀性介质管道,承插连接和法兰连接因其易于拆卸和检修,常被采用。而焊接连接则需特别关注焊接工艺,确保焊接质量,避免焊接缺陷导致的腐蚀加速。对于非金属管道,如PVC管,常采用粘接方式,需注意胶水的选择和粘接工艺的规范性。选择合适的管材和连接方式,需综合考虑介质的特性、成本、施工方便性等因素,并遵循相关标准和规范,确保管道系统的安全可靠运行。在管道系统设计中,二次配管的具体定义是将工艺设备同各种主管道连接起来的过程。

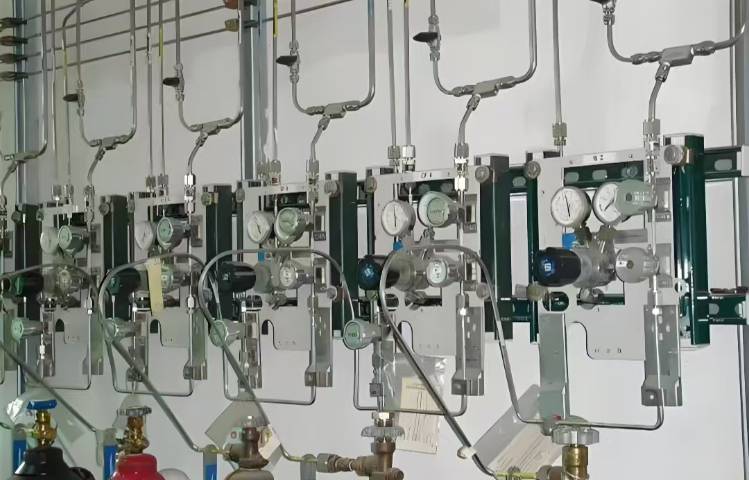

在气体系统二次配管的安装过程中,保证焊接、密封等工艺质量是减少潜在泄漏风险的关键。首先,必须严格遵循行业标准和施工规范,确保每一步操作都符合技术要求。对于焊接工艺,应选用具有相应资质的焊工,确保焊接质量。焊接前需对焊接区域进行清洁处理,去除油污、锈迹等杂质。焊接过程中,要控制焊接温度、速度和角度,避免产生夹渣、气孔、咬边等缺陷。焊接完成后,应进行外观检查和必要的无损检测,确保焊缝质量合格。在密封方面,应选用质量可靠的密封材料和密封件,如法兰垫片、密封胶等。安装时,要确保密封面清洁、平整,无划痕和损伤。紧固螺栓时,应按照规定力矩均匀拧紧,避免过紧或过松导致密封失效。同时,对于关键部位和易泄漏点,应进行额外的密封加固措施。此外,加强施工过程的监管和质量控制也是必不可少的。施工单位应建立完善的质量管理体系,对施工过程进行全程跟踪和记录。对于发现的问题和隐患,应及时整改和处理,确保气体系统二次配管的安装质量符合要求,减少潜在泄漏风险。在气体系统二次配管中,设置合理的阀门和调节装置对于实现气体流量与压力的精确控制至关重要。拉萨工业管道二次配改造

在进行工业管道二次配施工时,有效管理材料采购与库存管理对降低成本及保证项目进度至关重要。管道二次配施工

气体系统二次配管的布局优化需考虑多个关键因素。首先,明确系统目的和功能,包括输送的气体种类、流量、压力等参数,以确保设计满足实际需求。其次,考虑气体的物理和化学性质,如腐蚀性、易燃易爆性等,以选择合适的管材和防护措施。在布局优化过程中,应合理规划管道的流向,减少不必要的弯头和分支,以降低流体阻力,提高输送效率。同时,增加管道直径也是有效的优化手段,能在一定程度上降低气体流速,减少摩擦损失。此外,使用低摩擦材料如聚四氟乙烯、陶瓷等,也能有效减少管路阻力。为进一步提高气体输送效率,还应考虑优化抽气设备选型、增加前置净化装置以及定期维护和清洗系统。选择合适的抽气设备,如真空泵、真空阀门等,能确保系统稳定运行。增加前置净化装置能去除气体中的杂质和有害成分,提高气体质量。而定期维护和清洗系统,则能去除堵塞和污垢,保持系统畅通无阻。通过综合考虑上述关键因素并采取相应措施,可以实现对气体系统二次配管的布局优化,减少管路阻力,提高气体输送效率。管道二次配施工

- 长沙废水系统管道二次配设计 2024-12-27

- 银川超纯水系统管道二次配改造 2024-12-27

- 乌鲁木齐工艺冷却水系统二次配管 2024-12-26

- 武汉管道系统管道二次配维修 2024-12-26

- 海口电力业管道二次配服务商 2024-12-24

- 杭州工业管道管道二次配工程服务 2024-12-24

- 济南建筑业管道二次配服务 2024-12-23

- 拉萨工艺冷却水系统管道二次配维修 2024-12-22