- 品牌

- 智慧动锂,智锂狗,定制

- 型号

- ZLG20S-4GR-C

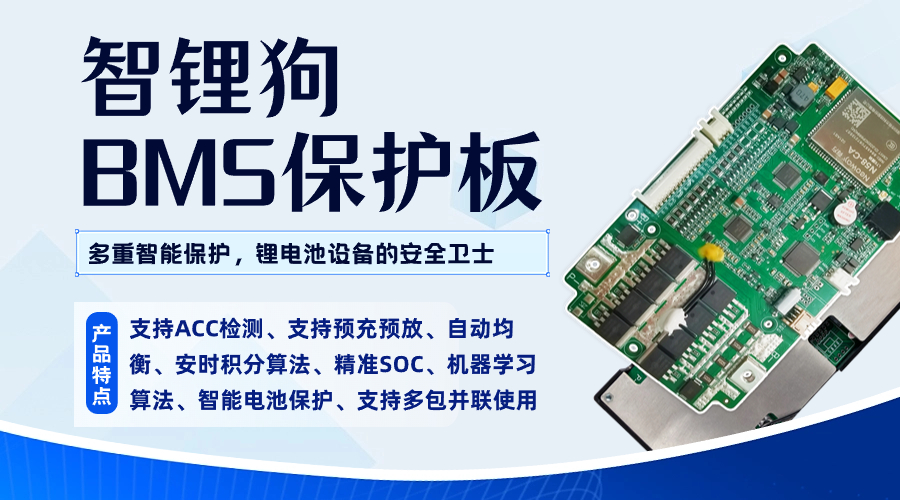

电池管理系统大的方向讲,在电动汽车和混合动力汽车中必不可少,必须对电池进行检测,才能保证电池正常充放电,防止过充和过放,延长使用寿命,保证续航里程。锂电池能量密度高,电池内部化学物质活性强。当电芯出现过充、过放等非正常使用时,极有可能出现电池损坏,极端情况下,还会导致起火。因此,锂电池需要有一套监控系统,随时监控锂电池的电压,电流等参数,一旦超过事先设定的阈值,则直接关断电池主回路。因此,电池管理系统BMS是电动车的关键要素。智慧动锂电子是一家集锂电池安全管理硬件、软件及BMS系统方案于一体的综合服务商。锂电池保护板将朝着高集成度、多功能化和智能化的方向发展。中颖电子锂电池保护板测试

电瓶车什么电池好?不会起爆?目前市面上常见的电动车电池主要有两种:锂电池和铅酸电池。1.锂电池:锂电池具有能量密度高、循环寿命长、无记忆效应等优点,是目前电动车的主流电池类型。但是,锂电池也存在一定的安全隐患,比如过热、短路等情况可能导致电池燃烧或起爆。因此,选择质量可靠的锂电池品牌以及定期进行电池维护是非常重要的。2.铅酸电池:铅酸电池的优点是价格便宜、技术成熟、安全性相对较高。但缺点是重量大、体积大、能量密度低、循环寿命短。虽然铅酸电池的安全性较高,但在选择时仍需要关注其品质,避免使用劣质产品。无论是哪种类型的电池,都需要注意电池的质量和维护工作,以降低电池起爆的风险。智慧动锂电子是一家集锂电池安全管理硬件、软件及BMS系统方案于一体的综合服务商。中颖电子锂电池保护板管理系统云平台开发锂电池保护板的主要功能是实时监测电池状态,并在异常情况下切断电源。

BMS保护板的被动均衡技术。顾名思义,被动均衡就是将单体电池中容量稍多的个体消耗掉,从而实现整体的均衡。被动均衡又称为能量耗散式均衡,工作原理是在每节电芯上并联一个电阻,当某个电芯提前充满,而又需要继续给其他电芯充电时,通过电阻对电压高的电芯以热量形式释放电量,为其他电芯争取更多充电时间。由于被动均衡结构更为简单,所以使用比较广。但是被动均衡也有明显的缺点,由于结构简单制作成本低,采用电阻耗能产生热量,从而会使整个系统的效率降低。并且均衡时间短,效果不佳,一般均衡时间都在充电周期末期。此外,只能对高电压电池进行放电,无法对劣质电池进行改进。在适用场景上,被动均衡更适合于小容量、低串数的锂电池组应用,可以释放每颗电芯的储能能力,实现电量的有效利用。智慧动锂电子是一家集锂电池安全管理硬件、软件及BMS系统方案于一体的综合服务商。

BMS系统保护板的优势:提高电池寿命:通过实时监测和保护电池,避免电池过充、过放等问题,BMS系统保护板能够有效延长电池的使用寿命。增强安全性:BMS系统保护板在预防过充、过放、短路等问题方面发挥着重要作用,有效降低了电池损坏甚至起火的风险,保障了用户的人身和财产安全。优化性能:通过平衡管理,BMS系统保护板能够确保电池组内各节电池的压差较小,从而提高整个电池组的充放电性能,使电动车的动力输出更加稳定和高效。智慧动锂电子是一家集锂电池安全管理硬件、软件及BMS系统方案于一体的综合服务商。锂电池保护板适用于哪些场景?

充电管理芯片根据工作模式可分为开关模式、线性模式和开关电容模式。开关模式效率高,适用于大电流应用,且应用较灵活,可根据需要设计为降压、升压或升降压架构,常用的快充方案通常都是开关模式。线性模式适用于小功率便携电子产品,对充电电流、效率要求不高,通常不高于1A,但对体积、成本则有较高要求。开关电容模式可以做到高达97%以上的有效率,但由于架构的原因,其输出电压与输入电压通常成一个固定的比例关系,实际应用中通常会与开关型充电管理芯片配合使用。智慧动锂电子是一家集锂电池安全管理硬件、软件及BMS系统方案于一体的综合服务商。为了确保锂电池在各种极端条件下的安全运行,锂电池保护板应运而生。共享换电柜锂电池保护板报价

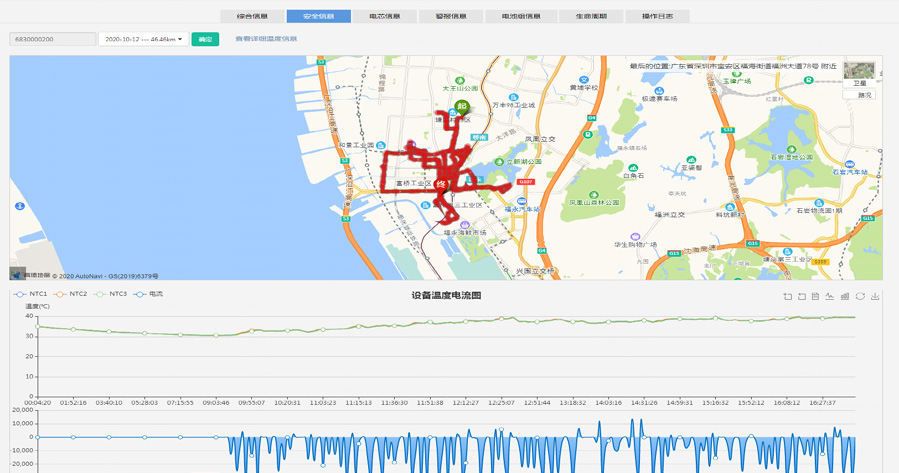

深圳智慧动锂电子股份有限公司有严格的锂电池生命周期监控管理系统,对设备温度、位置、电流进行实时监测。中颖电子锂电池保护板测试

影响单体锂离子电池SOH的副反应。对于理想的锂离子电池,在充放电过程中只考虑锂离子在正负极之间的嵌入和脱出,可以认为不存在锂离子的不可逆消耗,容量没有衰减。但实际上,锂离子电池在循环使用过程中,每时每刻都有副反应存在,伴随着活性物质不可逆消耗等,并逐渐累积,影响电池的SOH。通常造成活性物质不可逆消耗的主要因素有:正极材料的溶解;正极材料的相变化;电解液的分解;过度充电;界面膜的形成;集流体的腐烛。影响动力电池组SOH的因素当单体动力电池寿命一定时,动力电池的连接方式、电池组内单体电池的数量及其不一致程度都是影响动力电池组寿命的因素。电池组在实际使用过程中,优先采用先并后串的成组方式,不仅可以提高电池组的性能可靠性,还能保证电池组的使用寿命。智慧动锂电子是一家集锂电池安全管理硬件、软件及BMS系统方案于一体的综合服务商。中颖电子锂电池保护板测试

- 储能锂电池保护板解决方案 2025-11-01

- 安徽两轮/三轮锂电池保护板 2025-11-01

- 高压储能锂电池保护板锂电池智能管理系统 2025-11-01

- 浙江新国标锂电池保护板 2025-11-01

- 山西电动车锂电池保护板 2025-10-31

- 锂电池保护板锂电池保护板电池管理系统 2025-10-31

- 新疆锂电池保护板 2025-10-31

- 船舶锂电池保护板解决方案 2025-10-31

- 河南锂电池保护板怎么样 2025-10-31

- 低速车锂电池保护板定制 2025-10-31

- 陕西锂电池保护板换电柜 2025-10-31

- 换电柜锂电池保护板批发厂家 2025-10-30