- 品牌

- 智慧动锂,智锂狗

- 型号

- ZLG801L等

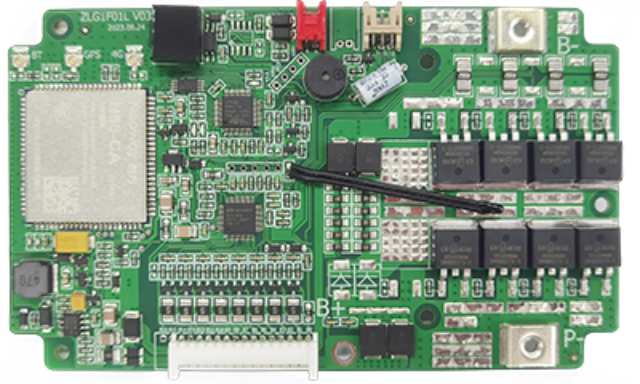

BMS系统硬件架构与组:件硬件层主控单元(MCU):负责算法执行,如TI的C2000系列、NXP S32K。模拟前端(AFE):高精度采集电芯电压(如ADI LTC6813,支持18串监测)。执行单元:包含继电器、熔断器、MOSFET等,响应保护指令。结构设计线束布局:采用耐高温硅胶线(-40℃~200℃),降低阻抗与EMI干扰。散热设计:铝制壳体结合导热硅脂,热传导系数≥5W/m·K。电池组集成电芯成组:通过激光焊接或超声波焊连接镍片,内阻≤0.5mΩ。模块化设计:支持48V/72V低压平台或800V高压快充架构,兼容方形/圆柱/软包电芯。监控电池状态(电压/温度/SOC/SOH),均衡电芯,防止过充/过放/过热,延长电池寿命。电池PACKBMS电池管理系统报价

目前市场上两轮电动车电池类型主要有铅酸电池,锂电池,铅酸改锂电等,然后,现在的电池管理存在电池寿命短,充电设施不完善,电池回收利用中对废旧电池处理不当对环境造成污染等问题。针对现有问题,我们应采取一些新的管理方案。首先是采用智能充电桩,实现电池的智能充电,避免过冲,过放现象,延长电池寿命;其次,可以采用电池租赁的方式,推广电池租赁模式,降低用户购车成本的同时减轻充电设施压力;再次是建立完善的电池回收体系,提高废旧电池回收率,减少环境污染;还可以利用无物联网技术,大力推广智能电池管理系统BMS,可以提前预警潜在问题,提高电池的使用寿命并可以降低事故发生几率。户外电源BMS电池管理系统设计检查通信信号、测量单体电压一致性、验证保护功能(如过压触发断电)。

BMS的未来将围绕高精度、智能化、安全可靠三大主要方向演进,市场需求与技术突破的双轮驱动下BMS的发展前景分析:其市场规模和技术价值将持续攀升。同时,随着电池技术迭代(如固态电池)和能源创新的深化,BMS将从“幕后”走向“台前”,成为新能源生态系统的主要枢纽。电池管理系统(BMS,Battery Management System)作为新能源领域的主要技术之一,随着电动汽车、储能系统、消费电子等行业的快速发展,其技术前景和市场潜力备受关注。

SOC的重要性是防止电池损坏:将SOC保持在20%至80%之间,电动汽车BMS可防止电池过度磨损,延长SOH、容量和运行寿命。BMS还依靠准确的SOC读数来降低电池单元因完全充电和深度放电而受损的风险。性能优化:电动汽车电池在特定的SOC范围内运行时可实现较好性能。尽管根据电池化学成分和设计的不同,这些范围也会有所不同,但大多数电动汽车电池都能在20%至80%,SOC范围内实现高效的电力传输和强劲的加速性能。估算行驶里程:SOC直接影响电动汽车的行驶里程,这对有效和安全的行程规划至关重要。优化能效:精确的SOC测量可较大限度地减少能源浪费,同时较大限度地利用再生制动延长行驶里程。确保充电安全:BMS利用SOC读数来调节电动汽车电池的充电速率,采用涓流充电和受控快速充电等技术来保护电池寿命。它还能在动态充电曲线的引导下,确保单个电池的均衡充电,从而优化调整电流和电压,保持电池健康并防止过度充电。对于电池管理系统而言,除了均衡功能外,均衡策略的制定同样非常重要。

电池管理系统(BMS,Battery Management System)4. 未来前景展望短期(2023-2025):新能源汽车和储能领域仍是BMS主要战场,无线BMS加速商业化。中国厂商凭借本土供应链优势,逐步抢占全球市场份额。中期(2025-2030):AI驱动的“预测性BMS”成为主流,实现电池全生命周期管理。固态电池、钠离子电池等新技术推动BMS架构革新。长期(2030+):BMS与能源互联网深度融合,成为智慧电网、V2G(车网互动)的关键节点。跨行业应用(如太空能源、深海设备)拓展BMS边界。BMS在锂电池组中主要起什么作用?工商业储能BMS电池管理系统工作原理

BMS系统保护板能够有效延长电池的使用寿命。电池PACKBMS电池管理系统报价

随着新能源技术迭代,锂电池保护板正朝向高集成化(单芯片SOC+AFE)、智能化(AI故障预测)及无线化方向发展。例如,智慧动锂电子推出的AI-BMS方案,通过LSTM算法分析历史数据,可提前48小时预警电池失效,准确率超92%;其无线保护板采用蓝牙Mesh组网,节省90%线束成本。然而,固态电池(单体电压>5V)、钠离子电池等新体系的普及,也对保护板的电压监测范围、算法兼容性提出了新挑战。未来,融合边缘计算与云平台的协同管理,将成为锂电池保护板技术升级的重心路径。综上,锂电池保护板作为电池安全的重心防线,其技术演进始终围绕精度提升、功能集成与场景适配展开。在碳中和目标驱动下,该领域将持续吸引研发投入,推动新能源产业向更安全、高效的方向迈进。电池PACKBMS电池管理系统报价

- 光伏板BMS价格合理 2025-12-24

- 充电柜BMS工厂 2025-12-24

- 储能柜BMS管理系统工作原理 2025-12-24

- 河南高压盒BMS 2025-12-24

- 贸易BMS管理 2025-12-24

- 锂电池BMS怎么样 2025-12-24

- 进口BMS管理系统平台 2025-12-24

- 广东智慧动锂BMS 2025-12-24

- 三轮车BMS管理系统工作原理 2025-12-24

- 怎样BMS智能云平台 2025-12-24

- 上海BMS怎么选 2025-12-24

- 电池组BMS价钱 2025-12-24