- 品牌

- 智慧动锂,智锂狗,定制

- 型号

- ZLG20S-4GR-C

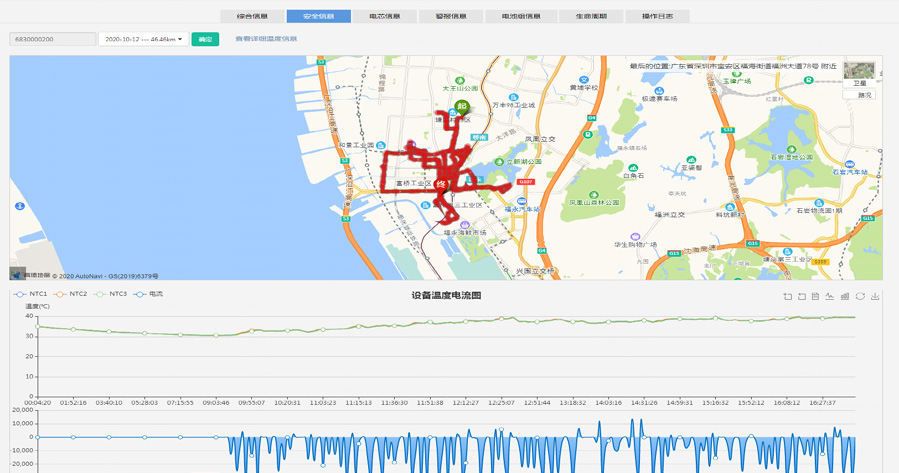

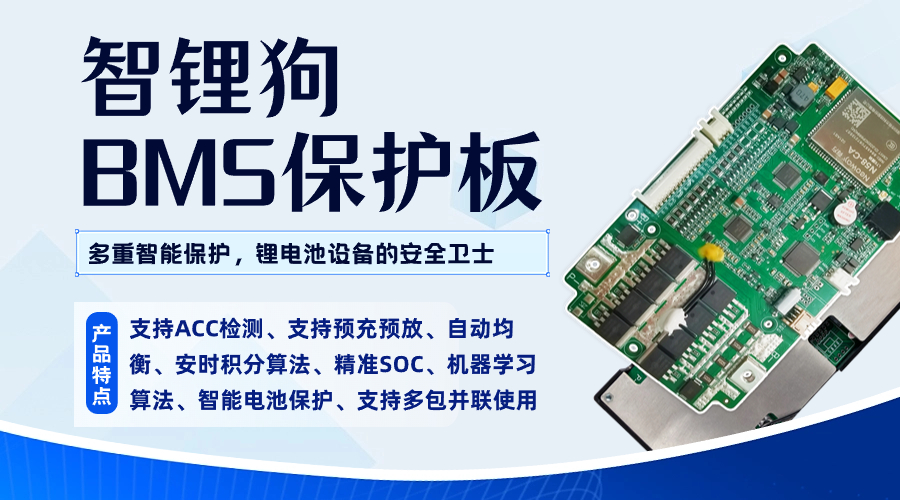

随着城市生活节奏的加快,电动自行车以其便捷高效成为了许多人出行的选择。然而,随之而来的安全问题也不容忽视。特别是电动自行车入户充电引发的火灾事故,屡见不鲜,给人们的生命财产安全带来了极大威胁。深圳智慧动锂电子股份有限公司是一家致力于锂电池安全管理的专精特新企业,我们一起探索一下其自主研发的”智锂狗系统”,如何利用RFID(无线射频识别)技术成为我们预防电动自行车入户充电引起火灾的有力武器。RFID是一种无需直接接触即可通过无线射频信号进行识别和跟踪对象的技术。它主要由标签、读取器和数据处理系统三部分组成。还可以与视频监控、智能基站等技术手段相结合,在预防电动自行车入户充电火灾等方面,发挥着巨大作用。锂电池保护板侧重基础安全防护,BMS功能更复杂(如均衡、通信),多用于大型电池系统。资质锂电池保护板管理系统方案定制

在工作原理上,当电芯电压处于正常工作区间(如 2.5V 至 4.3V)时,控制 IC 控制 MOS 开关保持导通状态,使电芯与外电路顺畅连接,保护板正常输出电压。一旦电芯电压出现异常,例如达到过充设定值,控制 IC 便会迅速发出指令,断开 MOS 开关的输出,停止充电;当电芯电压下降至过放设定值,控制 IC 会立即切断放电回路;在短路情况下,负载电流急剧增大达到极限值,保护板会迅速响应,切断放电回路,从而详尽守护锂电池的安全。锂电池保护板广泛应用于消费电子、电动交通工具、储能系统等众多领域。在消费电子领域,像手机、平板电脑、笔记本电脑等设备中,保护板确保了锂电池在频繁充放电过程中的安全性与稳定性,让用户能够放心使用;在电动交通工具领域,如电动汽车、电动自行车,保护板对于保障动力系统的可靠运行至关重要,防止电池在充放电时出现过充、过放、过流等问题,为出行安全保驾护航;在储能系统领域,无论是太阳能储能系统、风力储能系统,还是家庭储能设备,保护板都能有效保护大容量锂电池组,提升储能系统的稳定性与使用寿命。光伏锂电池保护板多少钱多节锂电池保护板的作用?

锂电池保护板硬件结构与技术参数,主要组件保护芯片:如TI BQ系列、精工S-82系列、理光R5400系列,内置高精度电压比较器与延时逻辑。MOSFET:作为电子开关,需满足低导通电阻(Rds<10mΩ)与高耐压(如30V)。采样电路:电压检测精度±10mV,电流检测精度±1%。关键参数工作电压范围:单节(3.0~4.3V)、多节串联(如7.4V、12V、24V);持续电流:1A~50A(消费级),50A~300A(动力电池级);静态功耗:<10μA(低功耗设计延长电池待机时间);温度范围:-40℃~85℃(工业级标准)。

BMS保护板的SOX算法估算方法。SOX包括SOC、SOE和SOP。SOC估计方法传统方法:安时积分法、开路电压法基于电池模型的方法:卡尔曼滤波法、粒子滤波算法神经网络算法:神经网络算法。SOP算法:根据电池的SOC和温度,查表确定持续充放电最大功率瞬时充放电最大功率。电芯的去极化速度,决定当前最大功率使用的频率。当SEI膜表面的Li离子堆积速度大于负极的吸收速度时候,就会发生电压下降,最大功率无法维持。因此,SOP的计算难点是峰值功率与持续功率如何过度?SOH算法:两点法计算SOH根据OCV-SOC曲线确定两个准确的SOC值,并安时累积计算这两个SOC之间的累积充入或放出电量,然后计算出电池的容量,从而得到SOH。算法有一定难度,需要大量的数据和模型,才能较准确的估算。锂电池保护板寿命有多久?

锂电池保护板是锂电池组中不可或缺的安全控制模块,负责实时监测电池状态并执行保护动作,防止因过充、过放、过流、短路等异常工况引发的安全隐患。作为电池管理系统的主要硬件组件,其性能直接影响电池寿命与使用安全,广泛应用于消费电子、电动工具、储能设备及新能源汽车等领域。锂电池保护板通过精细的硬件控制与智能化升级,正从“被动保护”向“主动防护+状态管理”演进,成为锂电池安全领域的主要技术支撑。未来发展趋势:高集成化:将保护芯片、MOSFET与MCU集成于单一封装,减少PCB面积。智能化升级:内置AI算法,实现故障预测与自适应保护策略。宽禁带半导体应用:采用SiC MOSFET提升高频开关性能与耐温能力。过放保护机制是什么?广西家庭储能锂电池保护板

锂电池保护板主要是防止锂电池过充、过放、过流、短路及过温的电子模块,保障电池安全,延长寿命。资质锂电池保护板管理系统方案定制

锂电池保护板在实际应用中需根据不同场景的需求进行针对性设计,其功能扩展性和可靠性直接决定了电池系统的安全性与效率。在消费电子领域,如手机、充电宝和无人机等设备中,保护板高度集成化,通常采用单节或少量串联方案(1S~2S),以DW01+8205A组合芯片为中心,兼顾微小体积与基础防护功能。这类保护板需应对快充带来的瞬时电流冲击(如20W快充),通过优化采样电阻精度避免误触发,同时采用贴片式封装与软包电池直接贴合,较大限度节省空间。然而,消费电子产品的极限轻薄化设计也带来挑战,例如散热能力受限可能导致持续高负载下的保护板温升,需通过材料优化(如高导热基板)平衡性能与体积。资质锂电池保护板管理系统方案定制

- 储能锂电池保护板解决方案 2025-11-01

- 安徽两轮/三轮锂电池保护板 2025-11-01

- 高压储能锂电池保护板锂电池智能管理系统 2025-11-01

- 浙江新国标锂电池保护板 2025-11-01

- 山西电动车锂电池保护板 2025-10-31

- 锂电池保护板锂电池保护板电池管理系统 2025-10-31

- 新疆锂电池保护板 2025-10-31

- 船舶锂电池保护板解决方案 2025-10-31

- 河南锂电池保护板怎么样 2025-10-31

- 低速车锂电池保护板定制 2025-10-31

- 陕西锂电池保护板换电柜 2025-10-31

- 换电柜锂电池保护板批发厂家 2025-10-30