- 品牌

- 智慧动锂,智锂狗

- 型号

- ZLG801L等

锂电池的存放过程中存在一定的危险,需要我们重视并采取及时的安全管理措施。首先,锂电池的化学性质决定了它在受到外部损伤或过度充电时可能发生起爆。因此,存放锂电池的环境应该保持通风良好,远离火源和高温场所,避免在潮湿环境中存放。其次,对于长时间不使用的电池,应该采取适当措施进行储存,例如保持适当的电荷状态,并定期检查电池的状态。在锂电池的充电过程中也存在一定的危险。使用不合格的充电设备或混用充电器可能导致电池过热或充电不均衡,增加了电池发生危险的可能性。因此,建议使用原厂配套的充电设备,并遵循厂家的充电建议,避免过度充电或过度放电。除了个体用户应该注意安全管理外,对于大规模使用锂电池的场所,例如储能系统或电动车充电站,更需要建立完善的安全管理制度。这包括定期检查设备状态,配备专门人员进行监管和维护,制定应急预案并进行安全演练,以及提供必要的消防设备和应急救援措施。总的来说,锂电池作为一种高能量密度的电源,在我们生活中发挥着重要的作用,但其安全也需要我们高度重视。通过合理的存放、充电和管理措施,我们可以较大程度地减少锂电池存放过程中可能发生的安全问题,确保使用过程中的安全性和稳定性。 BMS与能源互联网的融合?三轮车BMS电池管理系统

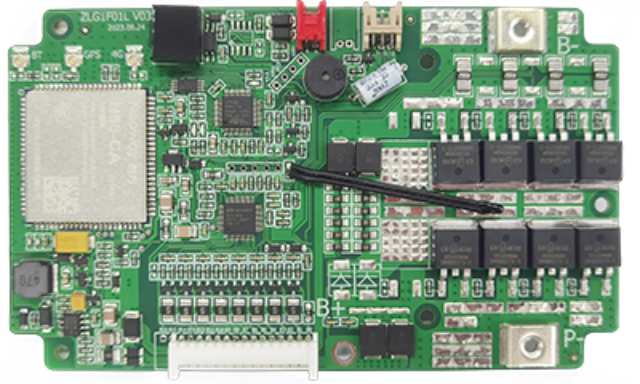

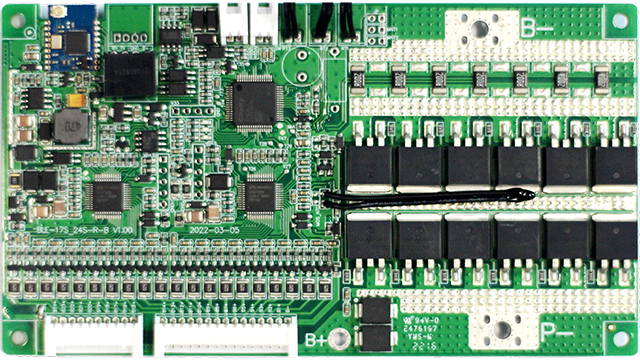

电池保护板,顾名思义锂电池保护板主要是针对可充电电池(一般指锂电池)起保护作用的集成电路板。锂电池(可充型)之所以需要保护,是由它本身特性决定的。由于锂电池本身的材料决定了它不能被过充、过放、过流、短路及超高温充放电,因此锂电池锂电组件总会跟着一块带采样电阻的保护板和一片电流保护器出现。电池包保护板设计中需要考虑的因素较多,如电压平台问题,锂动力电池包在使用中往往被要求很大的平台电压,所以设计锂动力电池包保护板时尽量使保护板不影响电芯的放电电压,这样对IC、采样电阻等元件的要求就会很高,电流采样电阻应满足高精密度,低温度系数,无感等要求。锂电池保护板的主要功能有过充保护、过放保护、过流保护、短路保护、温度保护。 电动三轮车BMS电池管理系统软件开发可能导致电池寿命骤减、安全事故(如起火)或系统宕机,需定期维护与软件升级。

当前主流架构已转向模块化分布式设计(如主从式架构),通过分层管理实现更高精度数据采集(电压测量精度达±2mV)和迅速响应。特斯拉Model3采用“域控制器+子模块”架构,单体电池监控周期缩短至10ms级。智能算法的应用也使得BMS的性能得到了进一步提升,基于神经网络的动态修正模型(如LSTM网络)将SOC估算误差降至3%以内;数字孪生技术构建虚拟电池模型,实现寿命预测与故障自诊断;华为2023年推出的云端BMS方案,通过大数据训练使SOH(良好状态)预测准确度提升至95%。市场格局:BMS产业在新能源汽车、储能及消费电子等领域的需求驱动下,已形成较为完整的产业链。2023年BMS市场规模约,同比增长,2024年预计达312亿元;2025年全球BMS市场规模将突破250亿美元,我国占比45%,成为全球大型单一市场。新能源汽车是主要驱动力,2024年合肥新能源汽车产量预计突破130万辆(同比增长81%),直接拉动BMS需求。储能领域增速更快,2025年我国储能BMS市场规模预计达178亿元,年复合增长率47%。长三角(合肥、上海)和珠三角(深圳、东莞)形成BMS产业集群,占据70%以上产能。上游芯片、传感器等元器件国产化率突破50%,但MCU、AFE芯片仍依赖进口。

SOC的重要性是防止电池损坏:通过将SOC保持在20%至80%之间,电动汽车BMS可防止电池过度磨损,延长SOH、容量和运行寿命。BMS还依靠准确的SOC读数来降低电池单元因完全充电和深度放电而受损的危险。性能优化:电动汽车电池在特定的SOC范围内运行时可实现较好性能。尽管根据电池化学成分和设计的不同,这些范围也会有所不同,但大多数电动汽车电池都能在20%至80%SOC范围内实现电力传输和强劲的加速性能。估算行驶里程:SOC直接影响电动汽车的行驶里程,这对安全的行程规划至关重要。优化能效:精确的SOC测量可较大限度地减少能源浪费,同时较大限度地利用再生制动延长行驶里程。确保充电安全:BMS利用SOC读数来调节电动汽车电池的充电速率,采用涓流充电和受控充电等技术来保护电池寿命。 无BMS时,电池易因过充/过放引发热失控,且电芯不均衡会加速老化,BMS是安全与性能的重要保障。

BMS的中心使命是实时监控电池状态并实施精细作用。在硬件层面,BMS通过高精度模拟前端(AFE)芯片(如ADI的LTC6811或TI的BQ76PL536)采集每节电芯的电压(精度可达±1mV)、温度(范围覆盖-40°C至125°C)以及充放电电流(通过分流电阻或霍尔传感器实现±)。这些数据经主控芯片(如NXPS32K或STMicroelectronics的SPC58)处理后,执行三大关键任务:安全保护、状态估算与能量管理。例如,当某节三元锂电池电压超过,BMS会立即切断充电MOSFET,防止电解液分解引发热失控;在低温环境下(如-10°C),BMS可能通过PTC加热片提升电芯温度至5°C以上,以避免锂析出导致的不可逆容量损失。对于多串电池组(如电动汽车的96串400V系统),BMS必须解决电芯不一致性问题——即使是同一批次的电芯,容量差异也可能达到2%-5%。被动均衡通过并联电阻对电芯放电(典型均衡电流50-200mA),而主动均衡则利用电感或DC-DC转换器将能量从电芯转移至低压电芯(效率可达85%以上),这两种策略的取舍需权衡成本、效率与系统复杂度。BMS的关键技术难点是什么?新能源BMS电池管理系统

匹配电池类型(锂电/铅酸等)、电压/电流范围、均衡方式、通信协议及防护等级。三轮车BMS电池管理系统

当前BMS(电池管理系统)发展呈现智能化、集成化与高安全性的趋势。技术层面,BMS正从传统监控向AI深度融合演进,通过机器学习优化SOC/SOH预测,将估算误差降至3%以内,并依托数字孪生技术实现电池寿命的虚拟故障自诊断。例如华为云端BMS方案通过大数据训练,使SOH预测准确度提升至95%。硬件架构上,模块化分布式设计成为主流,特斯拉Model3采用“域控制器+子模块”架构,将单体电池监控周期缩短至10ms级,并支持800V平台。安全防护方面,BMS与整车热管理系统深度耦合,宁德时代,而比亚迪“刀片电池”BMS整合热失控预警与定向导流技术,实现故障区域隔离。此外,行业正加速构建“车-桩-网”协同体系,华为联合车企推动兆瓦级充电设施标准化,形成安全补能闭环。市场层面,我国的BMS市场规模预计持续增长,2025年或达299亿元,竞争格局呈现动力电池企业、整车厂商与第三方BMS企业三足鼎立态势。然而,高成本、极端环境适应性及标准化滞后仍是制约因素,需通过软硬件协同创新与开源生态构建突破瓶颈。 三轮车BMS电池管理系统

- 江西储能BMS 2026-02-14

- 工商业储能BMS哪里买 2026-02-14

- 上海太阳能板BMS 2026-02-14

- 电单车BMS管理系统云平台开发 2026-02-14

- 国产BMS管理系统云平台设计 2026-02-14

- 储能柜BMS代理商 2026-02-14

- 发展BMS管理系统云平台设计 2026-02-14

- 山西BMS生产厂家 2026-02-14

- 新能源BMS电池管理系统方案开发 2026-02-14

- 高科技BMS测试 2026-02-14

- 青海BMS怎么样 2026-02-14

- 光伏储能电池BMS云平台 2026-02-14