- 品牌

- XYH

- 型号

- XYH

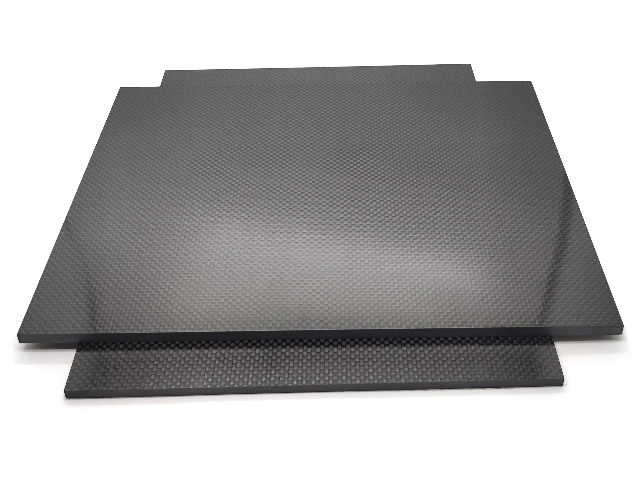

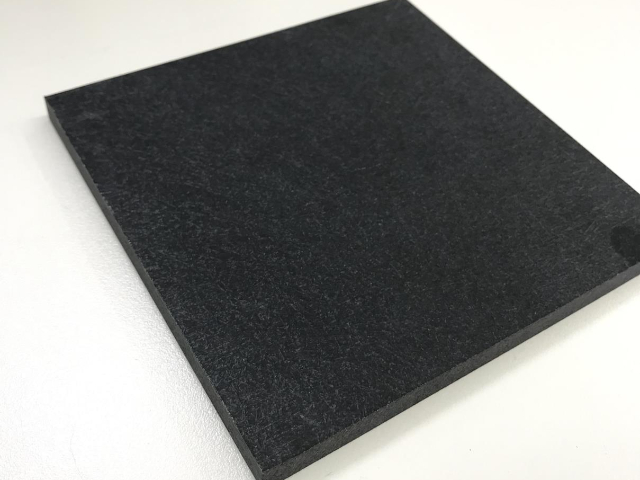

- 材质

- 玻璃纤维,布基材,橡胶,塑料

- 宽度

- 1000

- 长度

- 2000 可定制3000 9000

- 翘曲度

- 0.3

- 适用范围

- 建筑工程 航天航空 新能源设备

- 产品认证

- SGS

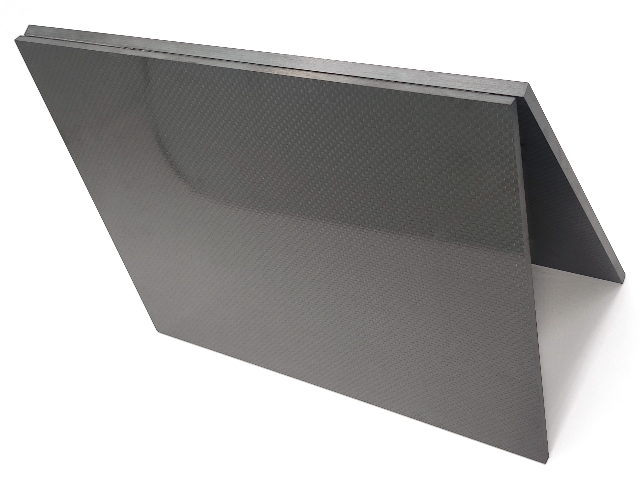

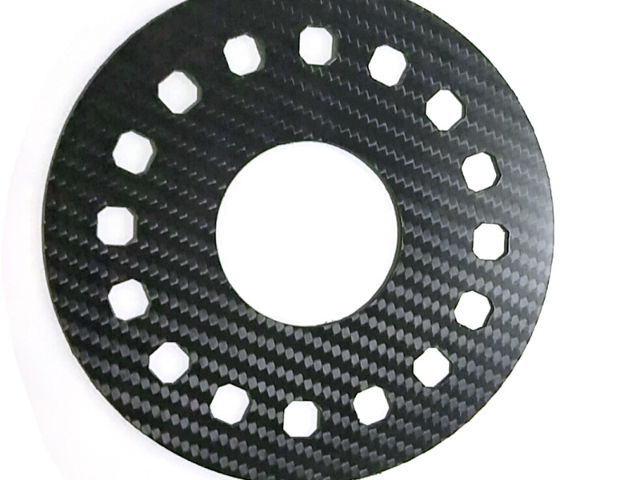

- 加工定制

- 是

- 产地

- 深圳

- 厂家

- 深圳市雄毅华绝缘材料有限公司

- 电压等级

- 50V

- 耐温

- 100℃到150℃,0℃到100℃,150℃到200℃

- 颜色

- 黑色,白色,灰色

- 厚度

- 20mm,2mm,1mm,10mm,8mm,5mm,可定制

碳纤维板在新能源汽车电池盒领域的应用,完美诠释了轻量化与碰撞安全性的技术融合。以无锡威盛新材料科技有限公司为某小型电动汽车开发的碳纤维电池箱体为例,其容积达35L、壁厚只2mm的箱体,重量只为2.7kg,较传统钢结构减重80%。这种极为轻量化直接转化为续航提升——根据行业数据,电动汽车每减重10%,续航里程可增加5.5%。更关键的是,碳纤维复合材料通过独特的铺层设计,将0°、±45°、90°纤维取向精细组合,使箱体在承受电池组垂直载荷的同时,具备抵抗复杂路面冲击的各向异性强度。在碰撞安全维度,碳纤维板展现出颠覆性优势。特斯拉ModelS采用的碳纤维复合电池壳,在时速80km正面撞击测试中,其能量吸收率达到钢材的5倍。这种特性源于碳纤维的断裂应变特性——当遭遇剧烈冲击时,纤维逐层断裂的能量耗散机制,配合热塑性树脂基体的塑性变形,形成多级吸能结构。宝马i3的电池壳更进一步,通过仿生甲壳虫鞘翅结构的碳纤维编织方式,在-30℃极寒环境下仍保持70J/m²的冲击韧性,远超铝合金材料的临界脆裂值。作为一种关键的战略性新材料,碳纤维板将持续赋能多个工业领域的创新与进步。湖北防腐蚀碳纤维板

碳纤维板的品质基础始于严格控制的原材料体系。目前主流采用聚丙烯腈基碳纤维(占比90%以上),其生产工艺包括原丝预氧化(200-300℃)、碳化(1000-1500℃)和石墨化(2500-3000℃)三个关键阶段。高性能碳纤维的直径控制在5-7微米范围,单丝强度需达到4.0GPa以上,模量不低于230GPa。在树脂基体选择上,环氧树脂占主导地位(约占70%),其配方需精确平衡黏度(0.3-0.5Pa·s)、凝胶时间(60-90min)及固化后玻璃化转变温度(Tg≥120℃)。广西碳纤维板价格医疗领域用于制造假肢、矫形器等康复器械,提供轻便强韧的支撑。

碳纤维板在航拍无人机框架的应用使整机适应度提升35%。通过拓扑优化设计的三维编织碳纤维机体,在保证抗风阻强度(可承受12级阵风)的同时,将结构重量压缩至铝合金方案的1/3,直接延长续航时间40%。其秘密在于:材料密度1.6g/cm³减轻了电机负载,而特殊铺层设计(0°/90°正交叠层)抑制了螺旋桨谐振,减少30%无效功耗。实测显示,搭载碳纤维机架的六旋翼无人机,在-10℃高原环境中连续飞行时效达58分钟,电池温度因减重效应降低15℃,彻底解决了低温续航骤减的行业痛点。

碳纤维板在建筑加固领域掀起技术狂潮。传统混凝土结构加固采用钢板粘结,每平方米增加荷载90kg以上,而相同加固效果的碳纤维板才重1.2-1.8kg。碳纤维板加固系统施工便捷,单日可完成200-300㎡作业面,无需大型吊装设备,且不受作业空间限制。在桥梁加固中,预应力碳纤维板可将主梁抗弯承载力提升50-100%,延长使用寿命30年。 抗震加固是碳纤维板的另一重要应用。在砖砌体墙表面粘贴碳纤维板网格(间距300×300mm),其抗剪强度提升2-3倍,耗能能力增加150-200%。日本阪神地震后重建工程中,60%以上校舍采用碳纤维板加固,成功通过后续强震考验。现代建筑还创新应用碳纤维板作为持久模板系统,兼具施工支撑功能和结构增强作用,减少钢筋用量20-30%。尽管性能不错,相对较高的成本仍是其大规模普及的主要限制因素。

碳纤维板是以聚丙烯腈(PAN)原丝经2200℃碳化形成直径5-10μm的连续纤维,再通过树脂传递模塑(RTM)工艺与环氧树脂复合而成。其关键优势在于"纤维-基体"界面设计:纤维体积含量达60%-70%时,树脂能充分浸润纤维束,形成微观机械互锁。生产需严格控制固化温度(120-180℃)及压力(6-10MPa),避免出现孔隙率>1%的缺陷。例如东丽T800级板材,拉伸强度5880MPa,重量1.6g/cm³,比钛合金轻47%。这种微观尺度上的纤维定向排布,使材料在特定方向上的性能可调控,满足航空航天等领域的定制化需求。

专业摄影摄像的三脚架、云台采用碳纤维板,兼顾稳定性和便携性。湖北防腐蚀碳纤维板

碳纤维板技术正朝向“更强、更智、更绿”方向演进。高性能化趋势:预计2030年T级碳纤维拉伸强度突破7000MPa,模量达600GPa,使碳纤维板比强度突破4000MPa/(g·cm⁻³)610。功能集成化方向:结构-储能一体化板材面密度≤1kg/m²时电容达50mF/cm²;自感知板材可实时监测应变(精度±0.5%)、温度(±0.1℃)和损伤(定位精度3mm)。 绿色制造技术将重塑产业:生物基丙烯腈原料路线使碳纤维碳足迹降低50%;等离子氧化技术将预氧化时间从60分钟缩短至5分钟。低温固化树脂(80℃固化)使能耗降低70%;UV固化技术实现秒级固化。智能制造方面:数字孪生技术使工艺开发周期缩短90%;AI视觉检测系统缺陷识别准确率达99.8%。湖北防腐蚀碳纤维板

碳纤维板在无人机领域的多元化应用,正通过材料科学与工程技术的深度融合,重新定义航空器的性能边界。其主要价值体现在结构功能一体化设计中:作为传感器集成基座,碳纤维的低热膨胀系数(1.2×10⁻⁶/℃)确保激光雷达、红外摄像头等精密设备在-40℃至85℃环境下的毫米级测量精度,某型测绘无人机通过此设计将定位误差控制在2cm以内。较金属材质提升3倍通信距离。采用碳纤维-泡沫夹芯结构的任务舱,在保证10kg承载力的同时实现舱体减重65%,使农业无人机可多携带3L药剂,单架次作业面积提升20%。热防护领域,碳纤维与气凝胶复合的隔热层,在1200℃航发尾焰冲击下保持内部温度低于80℃,保障光电吊舱持续工作...

- 湖南轻量化碳纤维板 2026-01-14

- 北京批量定制无人机支架配件碳纤维板 2026-01-08

- 深圳航空级碳纤维板 2026-01-03

- 安徽电子原件配件碳纤维板 2026-01-02

- 郑州阻燃V0机碳纤维板 2025-12-31

- 湖北阻燃V0机碳纤维板 2025-12-30

- 佛山3K斜纹碳纤维板 2025-12-28

- 航空级碳纤维板 2025-12-28

- 东莞T1000碳纤维板 2025-12-28

- 四川碳纤维板规格型号 2025-12-27

- 四川阻燃V0机碳纤维板 2025-12-23

- 江苏T800碳纤维板 2025-12-23

- 厦门3K斜纹碳纤维板 2025-12-22

- 飞行器支架碳纤维板厂家直销 2025-12-20

- 陕西碳纤维板尺寸定制 2025-12-20

- 湖南T800碳纤维板 2025-12-13