林格科技代理的埃斯顿建立了完善的全球服务体系,在国内设有多个技术服务中心,在海外通过子公司和合作伙伴网络为客户提供支持。服务内容包括方案设计、安装调试、操作培训、维护保养等全生命周期服务。公司拥有专业的技术支持团队和快速的响应机制,确保客户获得及时有效的服务。同时,埃斯顿持续加大研发投入,与多所高校和研究机构合作,推动技术创新和产品升级,为客户创造更大价值。埃斯顿建立了完善的全球服务体系,在国内设有多个技术服务中心,在海外通过子公司和合作伙伴网络为客户提供支持。服务内容包括方案设计、安装调试、操作培训、维护保养等全生命周期服务。公司拥有专业的技术支持团队和快速的响应机制,确保客户获得及时有效的服务。同时,埃斯顿持续加大研发投入,与多所高校和研究机构合作,推动技术创新和产品升级,为客户创造更大价值。MIN系列机器人:负载5-100kg,适用于搬运、焊接等高精度作业。安徽常见机械手租赁成本

实现柔性化与智能化升级现代工业机器人通过智能化技术突破了传统生产模式的刚性限制。传统专机设备只能加工固定产品,而配备视觉系统、力觉传感器的机器人可快速切换生产任务,例如某电子企业通过SCARA机器人集群,在同一条产线上实现5种不同型号手机的混流生产,换型时间从8小时缩短至30分钟。机器人系统与MES/ERP等信息化平台集成后,更能实时响应订单变化,某汽车零部件厂的机器人产线可在2小时内完成200种产品的切换。此外,基于机器学习算法的工艺优化功能(如焊接参数自调整、装配力度自适应)使生产过程持续进化,某企业通过机器人采集的工艺大数据,年优化生产效率达12%。这种柔性化和智能化特性,使企业能够快速应对市场个性化需求和小批量订单的挑战。上海国产机械手技术原理林格科技代理的埃斯顿机器人编程软件支持图形化操作,降低使用门槛,便于快速部署产线。

精密制造业对装配精度要求极高,机械手通过力控传感和微米级定位技术突破人工操作极限。在半导体封装领域,直线电机驱动的机械手可实现0.005mm的重复定位精度,完成芯片引线键合;汽车发动机装配线上,七轴协作机械手凭借触觉反馈系统,能感知螺栓拧紧扭矩并自动调节。某变速箱生产企业引入智能机械手后,将装配不良率从0.8%降至0.02%,年节约质量成本超千万元。Delta机械手配合视觉系统能以400次/分钟的速度分拣不规则包装,较传统人工分拣效率提升10倍。智能仓储系统中,六轴机械手与立体货架协同作业,实现"黑灯工厂"的无人化物料管理。

埃斯顿的Robo-FMS软件可同时调度50台AGV与10台机械手协同作业。例如,在新能源电池工厂中: 动态路径规划:AGV根据机械手工作状态自动选择配送路线; 任务优先级管理:紧急订单插队时,系统实时调整资源分配; 数据追溯:记录每件产品的物流与加工时间,实现全流程追溯。该方案将物料周转效率提升35%,停工待料时间减少90%。 机械手+AGV的投资回报分析 以某汽车零部件厂为例,引入埃斯顿的10台AGV+5台机械手系统,总投资约500万元,但带来以下收益: 人力节省:减少搬运工15人,年工资支出降低180万元; 效率提升:物流时间缩短50%,年增产产值1200万元; 质量改善:搬运损伤率归零,年减少报废损失80万元。综合测算,投资回收期14个月。 埃斯顿参与国家重点研发计划,推动人工智能与机器人技术融合创新。

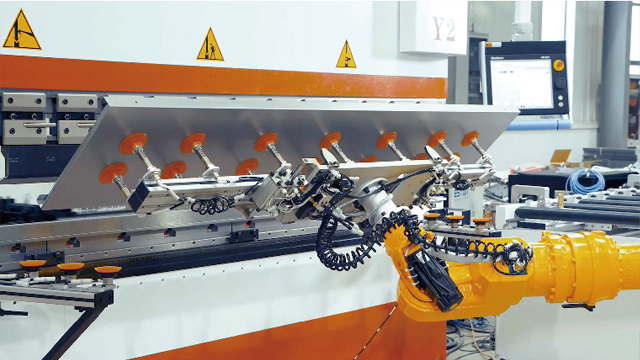

模块化设计与多功能扩展 现代机械手的产品优势还体现在其模块化架构上。埃斯顿的机械手采用标准化接口,可快速更换末端执行器(如夹爪、吸盘、焊枪等),并能通过扩展轴增加自由度。例如在汽车总装线上,同一台机械手通过切换夹具,既可完成车门安装又能执行玻璃涂胶。其控制系统还支持工艺包集成,用户可一键调用焊接、喷涂、检测等专业模块。某家电企业利用埃斯顿机械手的模块化特性,用3台设备就覆盖了原本需要6台专机的功能,设备投资减少40%。这种灵活性使机械手成为适应多品种生产的理想选择。半导体行业设计洁净室机器人,满足无尘环境的高标准要求。安徽如何机械手价格对比

TRIO运动控制器:高性能多轴控制,支持复杂轨迹规划,适用于精密加工与自动化产线。安徽常见机械手租赁成本

工作环境安全性的改善 机械手可替代人工完成高危作业,极大降低工伤风险。例如,在冲压车间中,埃斯顿的机械手实现“无人化”操作,避免工人接触高速运动的模具;在化工领域,防爆型机械手可安全处理易燃易爆物料。机械手还配备多重安全防护,如力觉感应紧急停止、围栏光栅等,确保人机协作时的安全。某汽车厂统计显示,引入机械手后,每年减少因搬运重物导致的肌肉损伤事故80%以上。此外,机械手能适应极端环境(如低温冷库、洁净室),减少工人职业健康危害。从企业社会责任角度,自动化不提升安全指标,还能增强品牌形象。 安徽常见机械手租赁成本