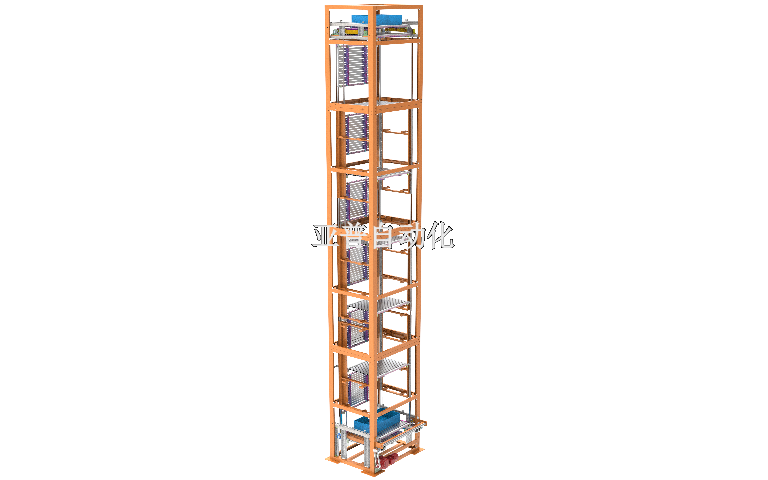

- 品牌

- 亚普

- 型号

- 提升机

- 类型

- 垂直提升机,托盘提升机,托架提升机,倾斜提升机,带斗式提升机,链斗式提升机,气力提升机,连续提升机、往复提升机、小型提升机、大型提升机

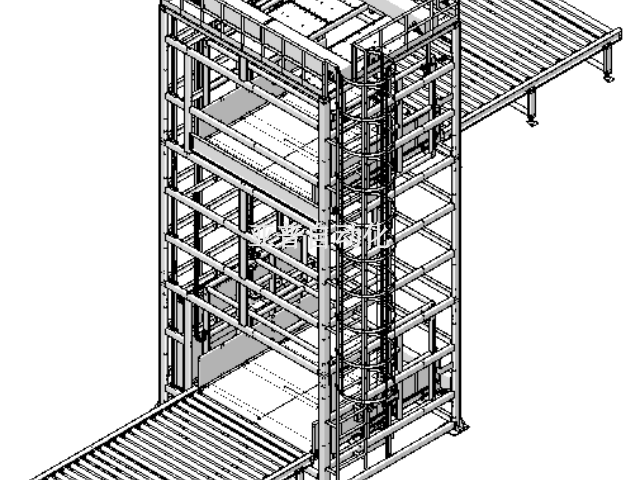

- 额定提升重量

- 10

- 输送量

- 120

- 提升高度

- 14000

- 提升速度

- 60

- 电机功率

- 1

- 适用领域

- 生产、仓储

- 加工定制

- 是

- 外形尺寸

- 1

- 重量

- 1

- 产地

- 浙江湖州

- 是否进口

- 否

- 货号

- 002

- 厂家

- 浙江亚普自动化装备科技股份有限公司

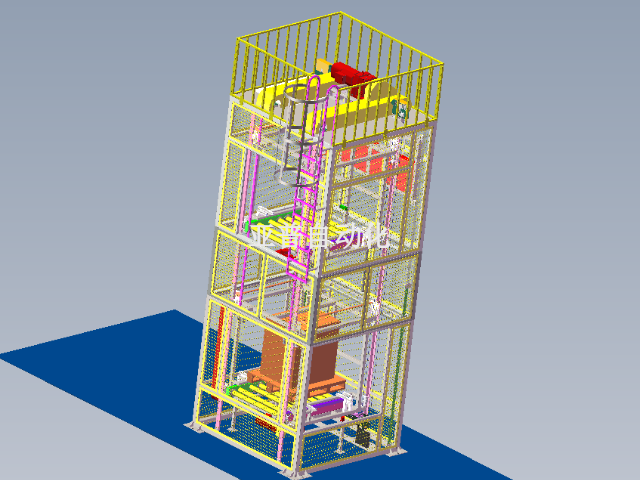

纸张裁切需将纸卷(直径0.8m,重量200kg)从存储区输送至裁切机,传统人工推动纸卷至裁切机(需2人协作),单次推动耗时20秒,日裁切量300卷,纸卷易因推动偏移导致裁切尺寸误差(误差±2mm)。AGV提升机与裁切机配合后,采用电动夹臂(可自动调节夹持力度),通过激光导航精细定位裁切机纸轴,升降平台将纸卷平稳套入纸轴(定位误差±0.5mm)。单次输送耗时6秒,日裁切量提升至700卷,减少2名工人,裁切尺寸误差降至±0.5mm,且纸卷输送过程中可自动计数(计数误差<0.1%),避免裁切过量。配合柔性输送带,提升机适应不同尺寸货物搬运,兼容性达95%,降低改造成本。湖南提升机厂家

五金螺母攻丝需将螺母(M8-M12型号)从冲压区输送至攻丝机,传统人工分拣螺母后倒入攻丝机料斗(分拣耗时8秒/批次),错投率3%,日攻丝量1.5万个。AGV提升机与攻丝机配合后,通过RFID识别螺母型号,自动行驶至对应冲压区,升降平台升起(升程150mm)承接螺母,再按攻丝机料斗高度(600mm)精细卸料,实现“型号-攻丝机”一一对应。单次分拣卸料耗时2秒,错投率降至0.2%,日攻丝量提升至3.5万个,减少2名分拣工人,且攻丝机料斗可实时补料(缺料预警响应时间<10秒),避免设备空转。西藏斗式提升机厂家光伏驱动提升机白天离网运行,吨纱耗电降低18%。

钢材冷轧需将钢卷(重量1500kg)从热轧区输送至冷轧机,传统依赖重型叉车搬运(叉车转弯半径大,需8m通道),单次搬运耗时35秒,日冷轧量50卷,钢卷易因搬运摩擦导致表面氧化(氧化率1.2%)。AGV提升机与冷轧机配合后,采用双叉臂防滑设计(可夹持钢卷两端),通过激光导航在5m通道内灵活转弯,升降平台按冷轧机入口高度(1200mm)精细调节,钢卷输送过程中覆盖防尘罩(氧化率降至0.1%)。单次搬运耗时10秒,日冷轧量提升至120卷,通道利用率提升37.5%,减少2名叉车司机,降低冶金车间物流成本。

汽车零部件探伤需将零件(如曲轴、连杆)从加工区输送至探伤机,传统人工搬运零件(易因碰撞导致探伤误判,误判率2.2%),单次搬运耗时20秒,日检测量60件。AGV提升机与探伤机配合后,采用柔性夹具(避免零件碰撞),通过RFID导航识别零件型号,升降平台按探伤机工作台高度(900mm)平稳放置,定位误差±0.5mm。单次搬运耗时6秒,误判率降至0.1%,日检测量提升至130件,减少2名搬运工人,且零件探伤数据可通过AGV系统同步上传至质量数据库,实现检测结果追溯。某捷为某派家居打造48米智能板材库,提升机配合激光定位实现120块/小时分拣,空间节省70%,人力降低45%。

不锈钢餐具抛光需将餐具从冲压区输送至抛光机,传统人工分拣餐具(易混淆尺寸,混淆率3%),单次分拣耗时8秒,日抛光量1.5万件。AGV提升机与抛光机配合后,通过视觉识别餐具尺寸,自动行驶至对应冲压区,升降平台按抛光机进料高度(400mm)升起卸料,实现“尺寸-抛光机”精细匹配。单次分拣输送耗时1.5秒,混淆率降至0.1%,日抛光量提升至4万件,减少3名分拣工人,且餐具输送过程中可自动清洁表面油污(清洁率90%),提升抛光效果。陶瓷厂釉料提升机防结晶设计,连续工作不堵塞,生产效率提升30%。江西高速提升机

快递柜自动提升系统,夜间无人值守照样完成2000件包裹入柜。湖南提升机厂家

电子元件贴片生产中,需将电路板从原料区输送至贴片机,传统流程依赖滚筒输送机固定输送,若贴片机工位调整(如换产不同型号电路板),需人工拆卸输送机重新布局,单次换产耗时2小时,日贴片量6000块。AGV提升机与贴片生产线配合后,可根据贴片机工位变化灵活调整路径,升降平台通过真空吸盘抓取电路板(适配不同尺寸,**小100×100mm),按贴片机进料高度(300-600mm)自动调节升降,实现“随叫随到”式输送。换产时无需调整硬件,*需修改导航路径,换产耗时缩短至15分钟,日贴片量提升至12000块,且电路板输送过程中静电损坏率从2%降至0.1%(配备静电消除装置),满足电子元件高精度生产需求。湖南提升机厂家