- 品牌

- 亚普

- 型号

- 顶升移栽

- 所运物料

- 托盘、料箱

- 加工定制

- 是

- 厂家

- 浙江亚普

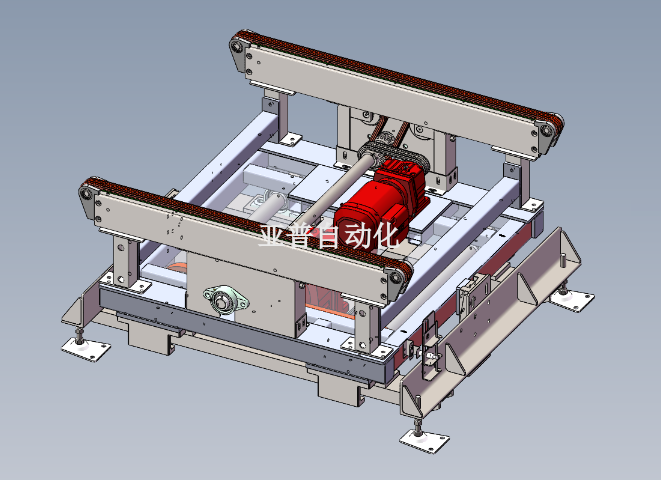

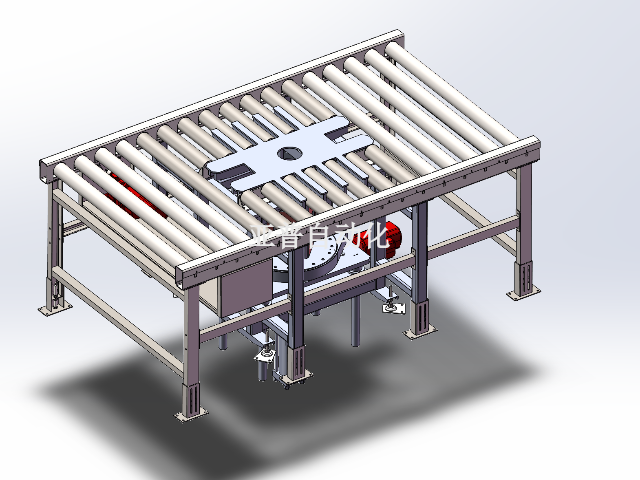

重型建材仓库内,顶升移载机与液压升降机的组合解决了 “多层仓库物料垂直转运” 问题。液压升降机将水泥板从 1 楼仓库输送至 3 楼加工区,抵达 3 楼后,顶升移载机升起承接水泥板,通过滚轮结构调整板体角度,使其与加工线的进料方向对齐,再平稳移载至切割设备。传统方式下,需使用叉车将水泥板从升降机搬运至加工线,单次转运需 30 秒,且水泥板易因倾斜导致断裂;搭配后,转运时间缩短至 8 秒,水泥板断裂率从 3% 降至 0.5%,日加工量从 300 块提升至 450 块,同时避免叉车作业带来的场地占用问题。协同汽车轴承智能检测线,它旋测分拣,日检测量从 720 件增至 2880 件,降低误判率。河南顶升移栽防静电输送带

链速冻食品(如速冻饺子)生产中,隧道输送机需将饺子从成型机输送至速冻隧道,传统流程里饺子易因输送堆积导致速冻不均,需人工摊平,单次摊平耗时10秒,速冻合格率90%,日产量8万袋。顶升移载机安装在成型机与隧道输送机之间,通过拨料杆将饺子均匀分布在输送带上,同时根据隧道速冻能力(如每小时3000袋)调整移载速度,确保饺子单层输送。摊平环节自动化,单次处理耗时缩短至2秒,速冻合格率提升至99.2%,日产量增至15万袋,减少2名摊平工人,且饺子粘连率从3.5%降至0.2%,保障速冻食品品质。四川顶升移栽设备助力气动升降机,它检测零件数量,日装配量从 5000 件增至 7500 件,提升安全性。

电梯导轨加工中,钻孔机需将导轨从冷拉车间输送至钻孔工位,传统模式下导轨易因长度偏差(如6m、8m)导致定位困难,需人工调整夹具,单次调整耗时20秒,钻孔效率低,日加工量50根。顶升移载机通过红外定位传感器检测导轨长度,自动调整移载宽度,将导轨精细定位至钻孔机夹具,同时根据钻孔数量(如每根导轨8个孔、12个孔)调整移载节奏,配合钻孔机同步作业。调整时间缩短至3秒,日加工量提升至120根,减少1名调整工人,且钻孔位置误差从±1mm降至±0.2mm,钻孔合格率从96%提升至99.9%,满足电梯导轨安装精度要求。

小型零件物流中心里,顶升移载机与网带分拣机的配合提升了 “微型零件分拣精度”。网带分拣机输送螺丝、螺母等微型零件,当零件需按规格分拣时,顶升移载机通过视觉识别系统确认零件规格,再调整移载时的振动频率(避免零件弹跳),将零件精细移载至对应规格的收集盒。传统分拣中,微型零件易因弹跳导致错分,分拣准确率约 96%;配合后,准确率提升至 99.9%,分拣速度从每小时 3000 件提升至 8000 件,日处理量增加 12 万件,满足小型零件批量分拣需求。配合生鲜冷链分拣输送机,它保温减损耗,冷链损耗率从 4% 降至 1%,效率提升 67%。

模具抛光中,抛光机需将模具从加工车间输送至抛光工位,传统模式下模具重量大(如500kg),需行车吊装,单次吊装耗时30秒,定位误差±5mm,日抛光量20套。顶升移载机通过多点同步顶升机构(6个顶升点)平稳托举模具,从加工机床自动移载至抛光机,同时根据模具形状(如注塑模、冲压模)调整移载角度,定位误差控制在±0.5mm。吊装时间缩短至8秒,日抛光量提升至45套,减少1名行车操作员,且模具磕碰率从2.5%降至0.1%,避免抛光后模具二次损伤,缩短模具制造周期。与化工桶液压堆垛机协作,它检漏堆叠,日堆叠量从 400 桶增至 1000 桶,杜绝倒塌。北京市顶升移栽

搭配皮带输送机,它调节汇流节奏,解决电商包裹挤压问题,分拣效率从 1200 件 / 时升至 1800 件。河南顶升移栽防静电输送带

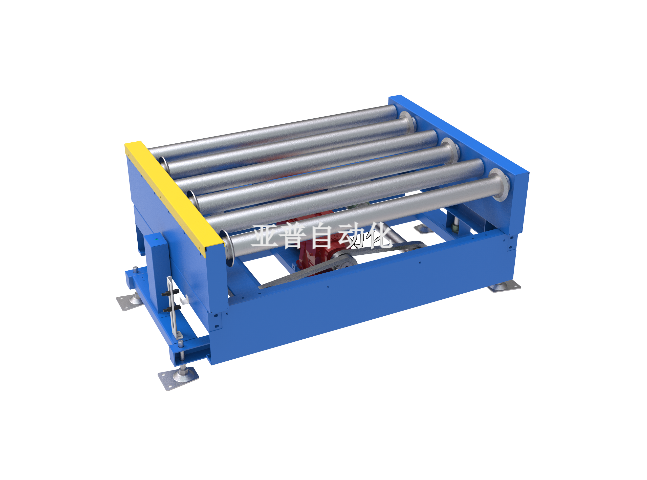

重型机械零部件车间中,顶升移载机与辊道输送机的组合解决了 “大型齿轮转运” 问题。辊道输送机负责将直径 1.2 米的齿轮从热处理车间输送至加工区,抵达后,顶升移载机通过环形顶升结构包裹齿轮边缘,避免齿轮在移载中滚动,再平稳移载至数控加工机床的工作台。传统转运需 4 名工人使用撬棍调整齿轮位置,单次耗时 30 秒,且易损伤齿轮齿面;搭配后,转运时间缩短至 10 秒,齿面损伤率从 3% 降至 0.2%,日加工量从 80 个提升至 120 个,大幅降低人工劳动强度。河南顶升移栽防静电输送带

- 黑龙江顶升移栽变频调速 2025-11-25

- 天水市顶升移栽 2025-11-25

- 台东市顶升移栽 2025-11-25

- 重庆旋转顶升移栽链条输送机 2025-11-25

- 广西顶升移栽滚筒输送机 2025-11-25

- 浙江顶升移栽同步带传动组 2025-11-25

- 甘肃顶升移栽防静电输送带 2025-11-25

- 安徽旋转顶升移栽链条输送机 2025-11-25

- 广东旋转顶升移栽气动执行机构 2025-11-25

- 河南顶升移栽变频调速 2025-11-25

- 河北旋转顶升移栽皮带输送线 2025-11-25

- 吉林顶升移栽配件 2025-11-25