- 品牌

- 亚普

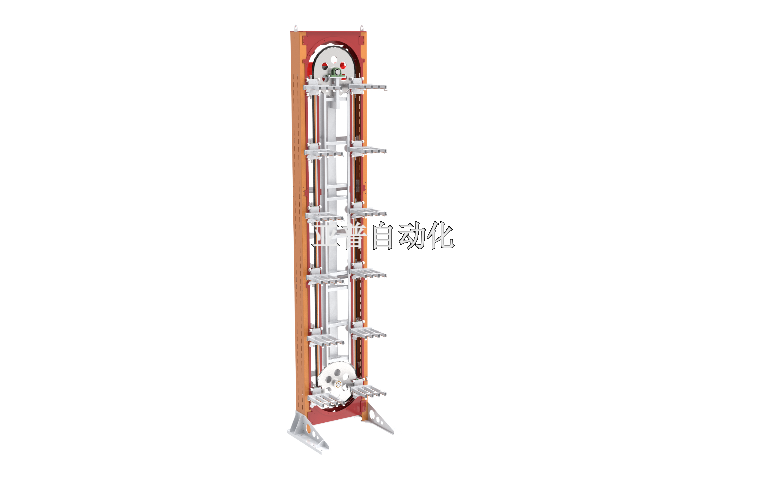

- 型号

- 提升机

- 类型

- 垂直提升机,托盘提升机,托架提升机,倾斜提升机,带斗式提升机,链斗式提升机,气力提升机,连续提升机、往复提升机、小型提升机、大型提升机

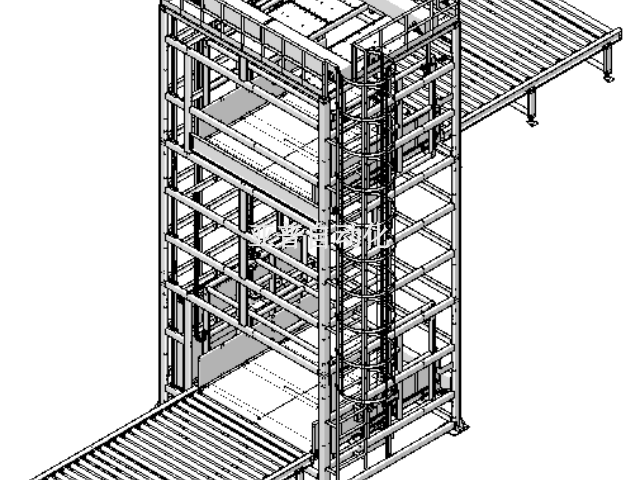

- 额定提升重量

- 10

- 输送量

- 120

- 提升高度

- 14000

- 提升速度

- 60

- 电机功率

- 1

- 适用领域

- 生产、仓储

- 加工定制

- 是

- 外形尺寸

- 1

- 重量

- 1

- 产地

- 浙江湖州

- 是否进口

- 否

- 货号

- 002

- 厂家

- 浙江亚普自动化装备科技股份有限公司

卷筒纸印刷需将卷筒纸(直径1.2m,重量500kg)从原料区输送至印刷机,传统依赖吊车吊装,吊车作业空间需求大(需10m×10m区域),单次吊装耗时30秒,日印刷量5万米,且卷筒纸易因吊装晃动导致纸芯变形(变形率1.8%)。AGV提升机与印刷机配合后,采用双叉臂设计(可夹持卷筒纸两端),通过激光导航精细定位印刷机纸轴,升降平台缓慢升起(升速0.3m/s),将卷筒纸平稳套入纸轴(定位误差±1mm)。单次输送耗时8秒,纸芯变形率降至0.1%,日印刷量提升至12万米,作业空间*需4m×4m,仓库利用率提升60%,适配包装印刷车间紧凑布局。数字标签提升机,RFID批量识别速度。内蒙古电动提升机

不锈钢餐具抛光需将餐具从冲压区输送至抛光机,传统人工分拣餐具(易混淆尺寸,混淆率3%),单次分拣耗时8秒,日抛光量1.5万件。AGV提升机与抛光机配合后,通过视觉识别餐具尺寸,自动行驶至对应冲压区,升降平台按抛光机进料高度(400mm)升起卸料,实现“尺寸-抛光机”精细匹配。单次分拣输送耗时1.5秒,混淆率降至0.1%,日抛光量提升至4万件,减少3名分拣工人,且餐具输送过程中可自动清洁表面油污(清洁率90%),提升抛光效果。江西链条提升机智能安全绳与提升机联动,高空作业坠落风险预警响应时间200ms。

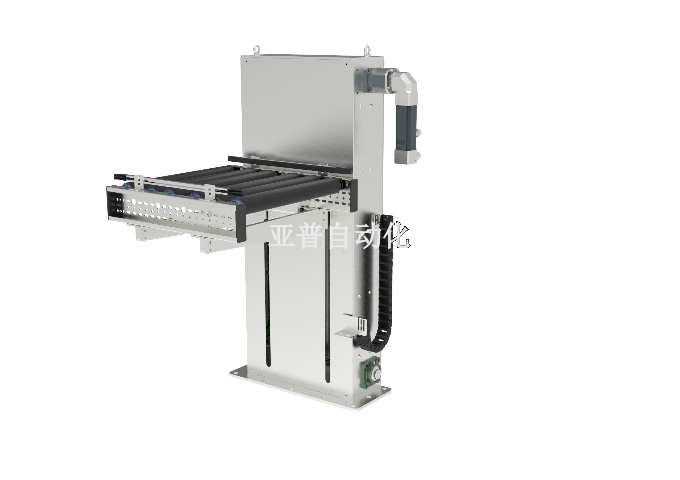

当下工业生产体系里,提升机(浙江亚普自动化装备科技股份有限公司)不再*承担物料搬运任务,而是串联生产流程、打通数据链路的关键**。它依靠程序化送料防止物料混乱堆积,以纺织印染为例,布料需经染色、印花、后整理,提升机可精细完成各环节转运,确保生产节奏。同时,它搭配传感器和 SCADA 系统,实时采集输送量、设备温度等数据并传至管理平台,解决传统数据问题,更具备智能调节功能,降低维护成本与人工依赖,助力企业实现高效生产。

拖拉机变速箱装配需将变速箱(重量150kg)从加工区输送至装配机,传统叉车搬运变速箱(定位误差±4mm),单次搬运耗时25秒,日装配量30台,变速箱对接时需人工调整(调整耗时10秒/台)。AGV提升机与装配机配合后,采用液压升降平台(升程800-1500mm),通过激光导航精细定位装配机接口,变速箱对接误差控制在±1mm,无需人工调整。单次搬运耗时6秒,日装配量提升至70台,减少2名调整工人,且变速箱输送过程中可自动检测外观缺陷(缺陷识别率95%),提前剔除不良品,提升装配合格率。玻璃厂用提升机防震设计,成品率提升至98%,年减少破损损失200万元。

注塑机生产需将塑料颗粒从原料区输送至料斗,传统采用气动输送机输送(易因颗粒残留导致颜色混杂,混杂率2.5%),且料斗缺料时需人工补料(日均补料8次,每次耗时8分钟),日注塑量8000件。AGV提升机与注塑机配合后,采用可更换料斗(不同颜色颗粒用不同料斗),通过RFID导航接收料斗缺料信号,自动行驶至原料区接料,再按注塑机料斗高度(1500mm)升降卸料。补料耗时缩短至2分钟,颜色混杂率降至0.1%,日注塑量提升至18000件,减少1名补料工人,且料斗更换时间缩短至30秒,适配多颜色塑料件混线生产。电子产品组装线微型提升机静电防护,精密元件无损搬运,不良率降低40%。广东提升机小型

智能配纱提升机按生产单自动拣选,备料时间缩短80%。内蒙古电动提升机

建材仓库存储水泥板(尺寸2.4m×1.2m,重量200kg),传统依赖叉车搬运,叉车转弯半径大(需6m作业空间),仓库利用率*50%,单次搬运耗时30秒,日存储量200块,且水泥板易因叉车震动断裂(断裂率1.8%)。AGV提升机与水泥板存储架配合后,采用窄体设计(宽度800mm),可在3m通道内灵活转弯,升降平台通过液压驱动升起(比较大升程3m),从存储架两侧叉取水泥板,避**点受力导致断裂。单次搬运耗时10秒,仓库利用率提升至80%,日存储量提升至500块,水泥板断裂率降至0.2%,同时省去叉车驾驶员(减少2人),降低人力成本。内蒙古电动提升机