MES云端平台集中管理多地工厂数据,边缘侧处理实时控制指令。某跨国企业通过云MES统一监控中、美、德工厂的自动化产线,远程诊断德国工厂机器人通信故障,减少zhuanjia差旅成本70%。数据加密传输保障跨国合规性。碳中和目标下的生产优化,MES追踪产品碳足迹并优化排产策略。某铸造企业通过MES优先排产低碳工艺路线(如使用回收铝材),年度碳排放减少1200吨。系统还联动光伏发电数据,在电价高峰期切换至自发电模式,降低能源成本25%。支持多工厂多车间分布式协同管理。江苏常见MES维护成本

在航空航天领域,这种集成尤为重要,因为每个零部件都可能涉及数百个工艺参数的精确控制。通过MES-PLM集成,空客公司成功将新机型投产周期缩短了40%。 要实现这些系统的完美集成,企业需要建立统一的数据标准和集成平台。ISA-95标准提供了制造系统集成的通用框架,而现代ESB(企业服务总线)技术则可以实现异构系统间的实时数据交换。某大型装备制造企业的实践表明,通过采用基于OPC UA和RESTful API的混合集成方案,其系统间数据延迟控制在毫秒级,真正实现了"设计-计划-生产-物流"的数字化闭环。上海优化MES解决方案通过数字孪生技术模拟优化生产流程。

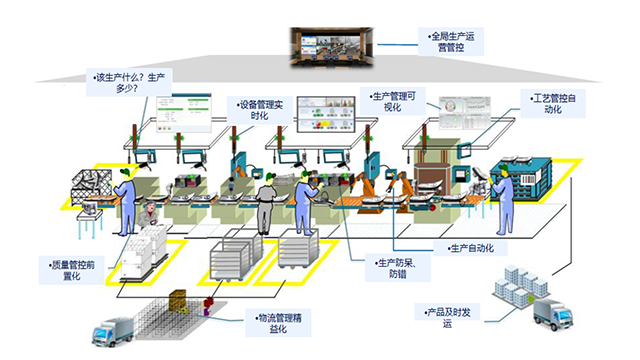

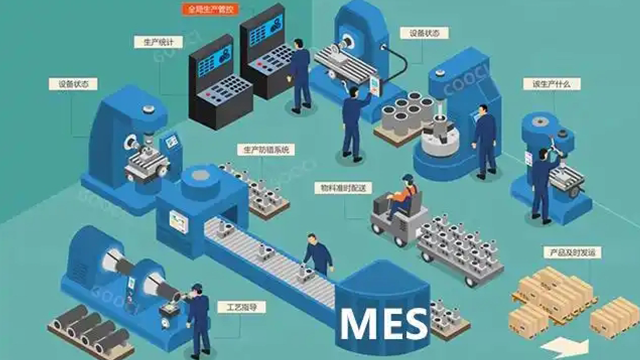

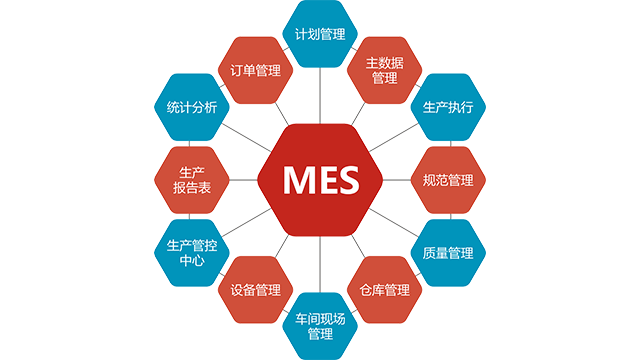

制造执行系统(MES)是位于上层企业资源规划(ERP)系统与底层过程控制系统(PCS)之间的、面向车间层的管理信息系统。其**定位在于充当整个制造企业的“***系统”,承担着承上启下的关键角色。具体而言,“承上”是指MES会从ERP系统接收宏观的生产计划指令,例如“在下个月五号前完成五千台某型号笔记本电脑的组装”;“启下”则是将这个宏观计划分解为可执行的、精细化的工序指令,并下达到具体的生产线、设备或工位,指导其进行生产。而**为**的“控中”,则体现在它对整个生产现场“人、机、料、法、环”等要素的实时监控、数据采集、过程管理和优化调度。国际自动化学会(ISA)制定的ISA-95标准,为MES与上层业务系统之间的信息交互建立了**的框架和通用模型,极大地促进了不同系统间的集成与数据流通,确立了MES在制造信息架构中不可或缺的支柱地位。它填补了计划层与控制层之间的“信息鸿沟”,使得管理者的决策能够精细地传导至生产**,同时将**的真实状况实时反馈给管理者,从而实现制造过程的透明化与精细管控。

传统的采集方式包括手工录入、条码/二维码扫描和RFID射频识别,其中RFID在在制品跟踪、刀具管理和仓储物流中尤为高效。随着工业物联网技术的成熟,MES的数据采集能力实现了质的飞跃。通过部署各类传感器和利用设备通信协议(如OPC UA),MES可以自动、实时、高频地从生产设备和控制系统中获取数据,极大地提升了数据的准确性和时效性。基于物联网的采集,MES能够实现更精细化的管理:例如,通过实时分析设备振动和电流数据,实现预测性维护,避免非计划性停机;通过监控每一台设备的实时能耗,进行能源精细化管理;通过采集每一件产品的全生命周期加工数据,形成可追溯的“数字孪生”。实时监控设备OEE指标,优化维护策略与资源配置。

能源管理的精细化监控,MES集成能源管理系统(EMS),追踪设备能耗数据。例如,在化工行业,通过分析反应釜的加热功率与产量关系,识别低效设备并优化工艺参数,降低单位产品能耗8%-15%。系统还可设定碳排放阈值,支持可持续生产目标。供应链协同的可视化平台,MES与供应商管理系统(SRM)集成,实现原材料库存与生产进度的动态匹配。例如,在快消品行业,系统根据实时产能预测原料需求,自动触发供应商补货订单,缩短供应链响应周期25%以上,同时降低库存持有成本。支持混合云部署满足数据安全需求。上海工业MES平台

智能排程算法减少生产等待时间与资源浪费。江苏常见MES维护成本

自动化MES系统是一个强大的数据引擎,它将生产过程中产生的海量数据转化为有价值的洞察,驱动持续改善与绩效优化。系统能够自动计算和分析一系列关键绩效指标(KPI),如整体设备效率(OEE)、计划达成率、一次合格率(FPY)、平均故障间隔时间(MTBF)等。例如,通过对OEE的深度拆解,管理者可以清晰地看到设备的时间开动率、性能开动率和合格品率的具体损失在何处,从而有针对性地进行改善,是解决设备频繁短暂停机,还是优化换模流程,或是提升操作技能。这些基于数据的分析,避免了传统管理中凭经验、拍脑袋的决策模式。MES提供的不仅是结果性数据,更是过程性数据,它帮助企业管理层从宏观和微观两个层面理解生产效能,识别瓶颈,优化工艺流程,并为企业长期的战略投资和智能化升级提供坚实的数据依据。江苏常见MES维护成本