- 品牌

- 亚普

- 型号

- 顶升移栽

- 所运物料

- 托盘、料箱

- 加工定制

- 是

- 厂家

- 浙江亚普

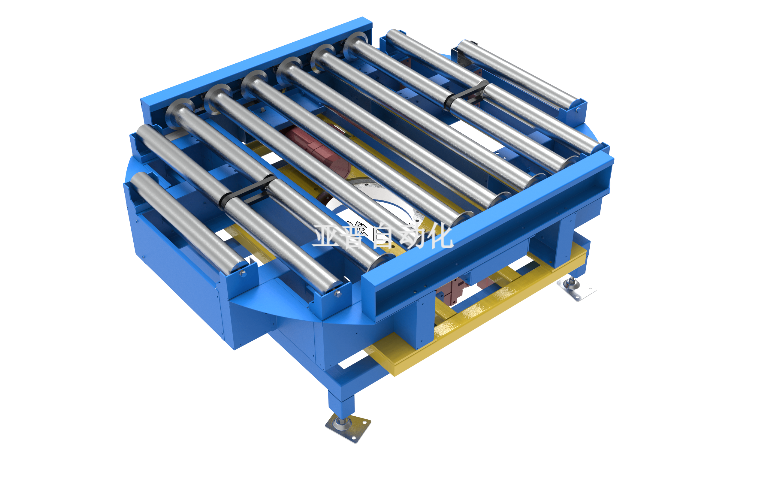

食品冷却车间中,顶升移载机与网带升降机的组合解决了 “冷却后食品快速转运” 问题。网带升降机将冷却后的饼干(温度降至 25℃)从冷却区输送至包装区,抵达后,顶升移载机升起,通过吸风装置去除饼干表面的碎屑,再调整移载高度与包装机的进料口对齐,确保饼干连续进入包装机。传统转运中,碎屑易堵塞包装机进料口,日均清理 3 次,每次耗时 10 分钟;配合后,碎屑去除率达 90%,包装机零堵塞,包装效率从每小时 300 包提升至 450 包,日产量从 7.2 万包提升至 10.8 万包。与 AGV 穿梭车协作,它多工位循环配送,日配送次数从 800 次增至 3200 次,实现按需补给。随州市顶升移栽

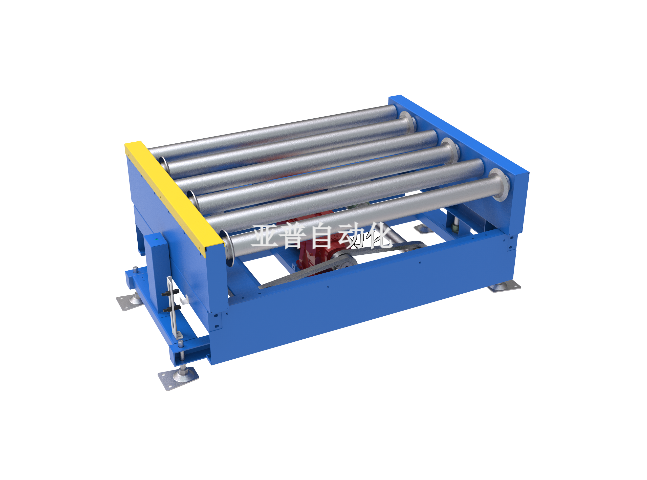

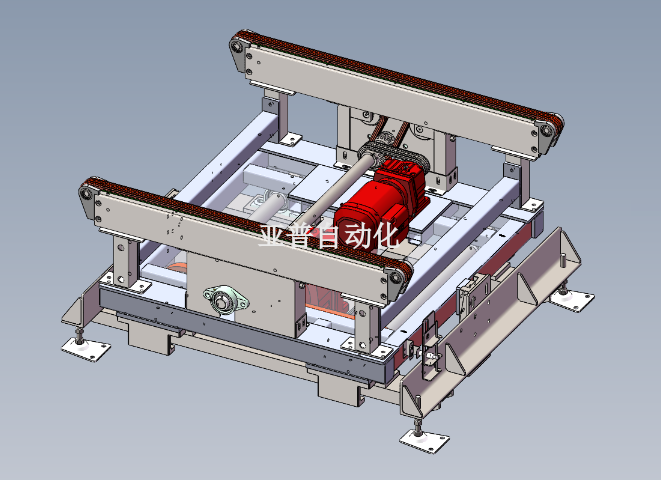

汽车焊接车间中,顶升移载机与链式输送机的组合解决了 “重型车身部件转运” 难题。链式输送机负责将汽车底盘从冲压车间输送至焊接区,抵达后,顶升移载机通过多点顶升结构(4 个顶升点同步发力),平稳托起底盘(重量约 500kg),再根据焊接机器人的作业位置调整移载距离,精细放置到底盘定位工装。传统模式下,需使用行车吊装底盘,单次吊装需 25 秒,且定位误差可达 ±10mm;配合后,转运时间缩短至 8 秒,定位误差控制在 ±2mm,焊接机器人无需二次调整,日焊接量从 120 台提升至 160 台,同时降低行车作业的安全风险。上海顶升移栽滚筒输送机与电子设备组装滚筒缓存机配合,它快速补料,组装线停机次数降为 0,效率提升 50%。

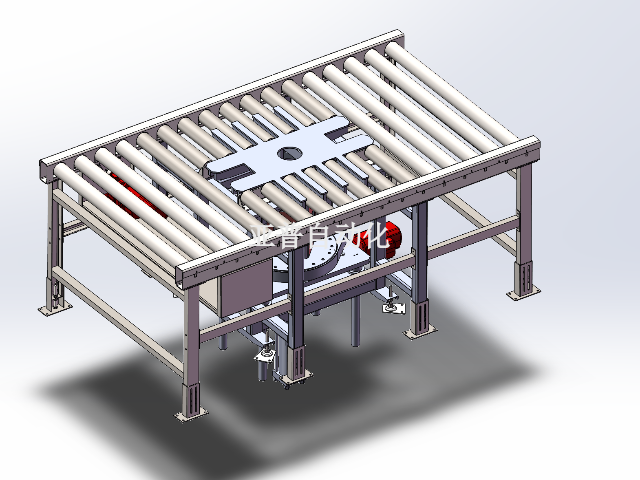

多层生产车间转运中,顶升移载机与链式升降机的配合实现 “零件跨楼层连续加工”。链式升降机将机械零件从 3 楼车床加工区输送至 2 楼铣床加工区,抵达 2 楼后,顶升移载机检测零件的加工状态(如是否完成车床加工),再调整顶升高度与铣床的进料轨道对齐,平稳移载至铣床,避免零件在转运中二次定位。传统转运中,零件需人工从升降机搬运至铣床,单次搬运耗时 18 秒,二次定位耗时 10 秒;配合后,转运与定位一体化完成,总耗时缩短至 5 秒,日加工量从 600 件提升至 1000 件,实现 “楼上加工、楼下续接” 的高效流程。

电子设备组装线中,顶升移载机与滚筒缓存机的组合解决了 “零件供应断档” 难题。滚筒缓存机存储待组装的电子元件(如电路板、显示屏),当组装线某工位缺料时,顶升移载机通过工位传感器接收缺料信号,迅速升起,将缓存的元件移载至对应工位,确保组装线不中断。传统模式下,组装线因缺料日均停机 4 次,每次处理需 15 分钟;配合后,缺料响应时间从 30 秒缩短至 5 秒,停机次数降至 0,组装效率从每小时 200 台提升至 300 台,保障组装线连续运转。配合食品冷却网带升降机,它除碎屑稳供料,饼干包装效率从 300 包 / 时升至 450 包。

模具抛光中,抛光机需将模具从加工车间输送至抛光工位,传统模式下模具重量大(如500kg),需行车吊装,单次吊装耗时30秒,定位误差±5mm,日抛光量20套。顶升移载机通过多点同步顶升机构(6个顶升点)平稳托举模具,从加工机床自动移载至抛光机,同时根据模具形状(如注塑模、冲压模)调整移载角度,定位误差控制在±0.5mm。吊装时间缩短至8秒,日抛光量提升至45套,减少1名行车操作员,且模具磕碰率从2.5%降至0.1%,避免抛光后模具二次损伤,缩短模具制造周期。它与智能分拣柜协作,检测小件快递尺寸,日均处理量从 3000 件跃升至 1.8 万件。河南顶升移栽皮带输送线

配合电子厂 AGV 智能车,它补给,日补给次数从 1000 次增至 4000 次,库存实时更新。随州市顶升移栽

卷筒纸印刷中,印刷机需将卷筒纸从原料架输送至印刷工位,传统模式下卷筒纸易因输送张力不均导致印刷套印偏差,需人工调整张力,单次调整耗时20分钟,套印合格率88%,日印刷量5万米。顶升移载机通过张力传感器实时监测卷筒纸输送张力,自动调整顶升速度(与印刷机速度同步),同时根据卷筒纸直径(如800mm、1200mm)调整顶升高度,确保张力稳定。调整时间缩短至3分钟,套印合格率提升至99%,日印刷量增至9万米,减少1名张力调整工人,且卷筒纸断裂率从1.2%降至0.1%,避免因断裂导致的印刷中断。随州市顶升移栽

- 黑龙江顶升移栽变频调速 2025-11-25

- 天水市顶升移栽 2025-11-25

- 台东市顶升移栽 2025-11-25

- 重庆旋转顶升移栽链条输送机 2025-11-25

- 广西顶升移栽滚筒输送机 2025-11-25

- 浙江顶升移栽同步带传动组 2025-11-25

- 甘肃顶升移栽防静电输送带 2025-11-25

- 安徽旋转顶升移栽链条输送机 2025-11-25

- 广东旋转顶升移栽气动执行机构 2025-11-25

- 河南顶升移栽变频调速 2025-11-25

- 河北旋转顶升移栽皮带输送线 2025-11-25

- 吉林顶升移栽配件 2025-11-25