在航空航天领域,球形钛粉用于制造轻量化零件,如发动机叶片。例如,采用等离子体球化技术制备的TC4钛粉,其流动性达28s/50g(ASTM B213标准),松装密度2.8g/cm³,可显著提高3D打印构件的致密度。12. 生物医学领域应用球形羟基磷灰石粉体用于骨修复材料,其球形度>95%可提升细胞相容性。例如,通过优化球化工艺,可使粉末比表面积达50m²/g,孔隙率控制在10-30%,满足骨组织工程需求。13. 电子工业应用在电子工业中,球形纳米银粉用于制备导电浆料。设备可制备粒径D50=200nm、振实密度>4g/cm³的银粉,使浆料固化电阻率降低至5×10⁻⁵Ω·cm。等离子体粉末球化设备的设计考虑了节能环保因素。深圳高能密度等离子体粉末球化设备技术

等离子体粉末球化设备的**是等离子体发生器,其通过高频电场或直流电弧将工作气体(如氩气、氮气)电离为高温等离子体。等离子体温度可达10,000-30,000K,通过热辐射、对流和传导三种方式将能量传递给粉末颗粒。以氩气等离子体为例,其热辐射效率高达80%,可快速熔化金属粉末表面,形成液态熔池。此过程中,等离子体射流速度超过音速(>1000m/s),确保粉末在极短时间内完成熔化与凝固,避免晶粒过度长大。粉末颗粒通过载气(如氦气)输送至等离子体炬中心区域,需解决颗粒团聚与偏析问题。设备采用分级送粉技术,通过涡旋发生器产生旋转气流,使粉末在等离子体中均匀分散。例如,在处理钛合金粉末时,载气流量与等离子体功率需精确匹配(1:1.2),使粉末在射流中的停留时间控制在0.1-1ms,确保每个颗粒获得足够的能量熔化。深圳特殊性质等离子体粉末球化设备科技该设备能够处理多种类型的粉末,适应性强。

等离子体是物质第四态,由大量带电粒子(电子、离子)和中性粒子(原子、分子)组成,整体呈电中性。其发生机制主要包括以下几种方式:气体放电:通过施加高电压使气体击穿,电子在电场中加速并与气体分子碰撞,引发电离。例如,霓虹灯和等离子体显示器利用此原理产生等离子体。高温电离:在极高温度下(如恒星内部),原子热运动剧烈,电子获得足够能量脱离原子核束缚,形成等离子体。激光照射:强激光束照射固体表面,材料吸收光子能量后加热、熔化并蒸发,电子通过多光子电离、热电离或碰撞电离形成等离子体。这些机制通过提供能量使原子或分子电离,生成自由电子和离子,从而形成等离子体。

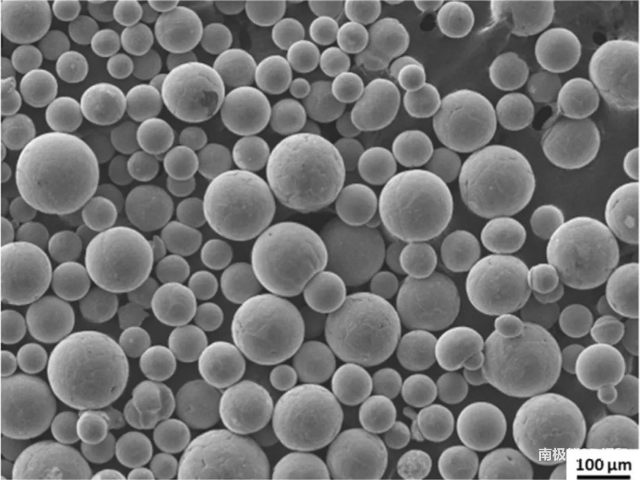

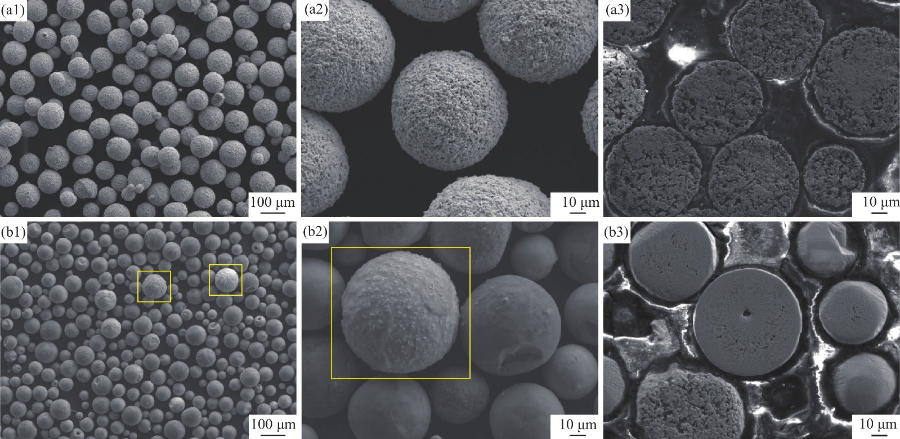

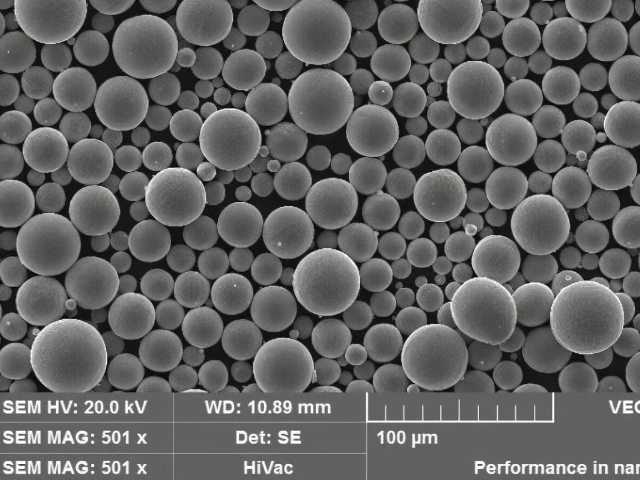

设备可处理金属(如钨、钼)、陶瓷(如氧化铝、氮化硅)及复合材料粉末。球化后粉末呈近球形,表面粗糙度降低至Ra0.1μm以***动性提升30%-50%。例如,钨粉球化后松装密度从2.5g/cm³提高至4.8g/cm³,***改善3D打印零件的致密度和机械性能。温度控制与能量效率等离子体炬采用非转移弧模式,能量转换效率达85%以上。通过实时监测弧压、电流及气体流量,实现温度±50℃的精确调控。例如,在处理氧化铝粉末时,维持12000℃的等离子体温度,确保颗粒完全熔融而不烧结,球化率≥98%。等离子体技术的应用,推动了粉末材料的多样化发展。

等离子体球化与粉末的热稳定性粉末的热稳定性是指粉末在高温环境下保持其性能不变的能力。等离子体球化过程可能会影响粉末的热稳定性。例如,在高温等离子体的作用下,粉末颗粒内部可能会产生一些微观缺陷,如裂纹、孔隙等,这些缺陷会降低粉末的热稳定性。通过优化球化工艺参数,减少微观缺陷的产生,可以提高粉末的热稳定性,使其能够适应高温环境下的应用。粉末的耐腐蚀性与球化工艺对于一些需要在腐蚀性环境中使用的粉末材料,其耐腐蚀性至关重要。等离子体球化工艺可以影响粉末的耐腐蚀性。例如,在制备球形不锈钢粉末时,通过调整球化工艺参数,可以改变粉末的表面状态和微观结构,从而提高其耐腐蚀性。研究等离子体球化与粉末耐腐蚀性的关系,对于开发高性能的耐腐蚀粉末材料具有重要意义。设备的安全性能高,保障了操作人员的安全。广州稳定等离子体粉末球化设备方案

该设备在电子行业的应用,提升了产品的性能稳定性。深圳高能密度等离子体粉末球化设备技术

熔融粉末的表面张力与形貌控制熔融粉末的表面张力(σ)是决定球化效果的关键参数。根据Young-Laplace方程,球形颗粒的曲率半径(R)与表面张力成正比(ΔP=2σ/R)。设备通过调节等离子体温度梯度(500-2000K/cm),控制熔融粉末的冷却速率。例如,在球化钨粉时,采用梯度冷却技术,使表面形成细晶层(晶粒尺寸<100nm),内部保留粗晶结构,***提升材料强度。粉末成分调控与合金化技术等离子体球化过程中可实现粉末成分的原子级掺杂。通过在等离子体气氛中引入微量反应气体(如CH₄、NH₃),可使粉末表面形成碳化物或氮化物涂层。例如,在球化氮化硅粉末时,控制NH₃流量可将氧含量从2wt%降至0.5wt%,同时形成厚度为50nm的Si₃N₄纳米晶层,***提升材料的耐磨性。深圳高能密度等离子体粉末球化设备技术