- 品牌

- 图灵慧眼

- 型号

- DL4350

- 产地

- 苏州

- 可售卖地

- 全国

- 是否定制

- 是

- 配送方式

- 快递

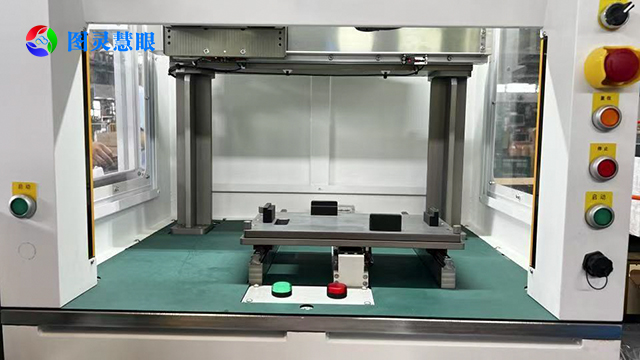

一个稳定可靠的机械结构是保证视觉系统长期精细工作的物理基础。这包括:光学调整支架,用于精确固定和调节相机、镜头和光源的空间位置和角度,确保视场和焦点的稳定;机器视觉光源控制器,用于为LED光源提供稳定供电并精确控制其亮度甚至频闪;防护设施,如保护相机和镜头的防护罩、保护光源的防护镜片(防止灰尘、油污污染和物理碰撞);以及根据产线环境定制的安装架、防护箱等。良好的机械设计能有效隔离振动、粉尘、油污和电磁干扰,保证成像环境的稳定性。食品饮料行业对包装质量的要求关乎品牌形象和消费安全。机器视觉检测在此领域进行高速、高精度的在线检测。扬州流水线视觉筛选机视觉检测系统

视觉系统完成分析后,必须将结果输出以驱动外部世界。这通过I/O(输入/输出)接口和通信协议实现。简单的数字I/O口可以发出“通过/不通过”信号,直接控制剔除装置(如气缸、电磁阀)的动作。更复杂的数据,如测量值、序列号、缺陷坐标等,则通过串口、以太网、Fieldbus(如Profinet, EtherCAT)或工业以太网协议传输给PLC(可编程逻辑控制器)、机器人或上层MES(制造执行系统)/数据库,实现生产线的协同控制和数据追溯。

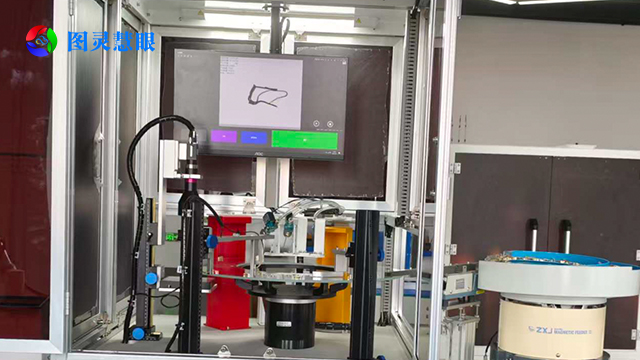

从形态上,系统主要分为两类。PC-Based系统:由工业相机、镜头、光源、工控机和专业软件组成。优点是灵活性极高、功能强大、可处理极其复杂的任务和多相机应用,应用的主流选择。智能相机系统:将相机、处理器、内存、I/O和简易操作系统高度集成在一个紧凑的机身内,通常配套简易开发的图形化界面。优点是安装简单、体积小巧、成本较低、开发周期快,适用于单一、重复性的检测任务,如存在性检测、简单二维码读取等。 深圳皮带视觉筛选机视觉检测机器视觉检测设备可以检测印刷缺陷如:飞墨、套印不准、颜色偏差、脏点、拉丝、文字错误、条形码质量等。

食品饮料行业:内部品质与异物检测食品包装,食品内部品质和安全更为重要。机器视觉与X光、近红外(NIR)等技术的结合,能洞察产品内部。解决方案:使用高灵敏度X光视觉系统,利用不同物质对X光吸收率的差异成像,检测产品中密度异常的异物,如金属、玻璃、碎石、骨头碎片、塑料等。同时,彩色视觉系统可用于检测产品表面的霉变、斑点、颜色均匀度,以及分类筛选(如果蔬分拣)。案例:一家肉制品加工厂在生产线末端集成X光视觉检测系统,用于检测火腿肠、午餐肉等产品中的金属异物和骨渣。系统能够检测出直径小于0.8mm的金属颗粒和细小的骨头碎片,每分钟检测超过300件产品。一旦发现异物,系统立即报警并控制剔除装置将问题产品移除,极大降低了食品安全风险,符合HACCP和FDA等严格法规要求。

这是机器视觉在注塑行业普遍和应用深入的作用,旨在替代人工目检,实现对所有出厂产品的100%自动化全检,确保产品质量的一致性。注塑件常见的缺陷多种多样,包括但不限于:缺料、飞边(毛刺)、缩水、气泡、熔接痕、顶针印、划伤、颜色差异、污垢等。人工检测面临效率低下、容易疲劳、主观标准波动、以及不可避免的漏检和误检等问题。机器视觉系统则通过精心设计的光学方案(如使用穹顶光消除反光、低角度光凸显划伤和飞边、同轴光检测平整面划痕)和高分辨率相机,能够捕捉到人眼难以察觉的微观缺陷。系统将捕获的图像与预先设定的标准合格品图像进行比对,通过先进的图像处理算法(如边缘检测、Blob分析、纹理分析)或深度学习模型,精确地识别、分类并标记出所有缺陷。例如,它能准确分辨出允许的合模线与不允许的飞边之间的细微差别。这不仅将质检效率提升了数倍,更能将漏检率降低至接近零,大幅减少了客户投诉和退货风险,捍卫了品牌声誉。视觉检测系统是运行视觉算法、执行图像分析并做出决策的计算关键。

轮胎是重要的部件,其身份标识和完整性必须100%正确。解决方案:在轮胎成型和硫化后的生产线上,视觉系统面临挑战:轮胎的黑色曲面、强反光表面以及字符的多种表现形式(凸起/凹陷/激光雕刻)。系统使用高动态范围相机和特殊角度的照明来克服反光,通过强大的字符识别算法读取DOT码、序列号、规格型号等,确保追溯信息的准确性。同时,检测胎侧和胎面的外观缺陷,如缺胶、气泡、杂质、等。案例:全球的轮胎制造商在其生产线上部署视觉检测系统。每一条轮胎在出厂前,系统都会读取并验证其DOT码,并将图像存档,实现终身追溯。同时,对胎侧进行360°扫描,检测任何影响美观和安全的瑕疵。该系统提升了轮胎生产的智能化水平和质量管控能力。汽车装配过程复杂,涉及大量零部件的准确对接,视觉检测设备是确保了装配的正确性和自动化。深圳皮带视觉筛选机视觉检测

机器视觉简单、系统存在的根本原因是解决人类视觉在工业化大生产中所面临的诸多瓶颈。扬州流水线视觉筛选机视觉检测系统

机器视觉系统不仅是质检工具,更是一个强大的数据采集终端,是构建数字化透明工厂的基石。每一次检测,系统不仅输出“通过/不通过”的判断,还会同步记录大量关联数据,包括产品图像、缺陷类型、缺陷位置、尺寸测量值、时间戳、模具号、注塑机号等信息。所有这些数据都被结构化地存储并上传到数据库或MES系统中。这使得每一个产品都可以通过其身上的二维码或序列号进行全生命周期的追溯。一旦客户端发生质量问题,可以迅速反向追查到具体的生产批次、模具、机器甚至当时的工艺参数。从宏观层面,通过对海量检测数据进行大数据分析,生产管理者可以清晰地洞察到:哪台注塑机或哪个模具的故障率高?哪种缺陷是主要问题?缺陷的发生是否具有时间规律性(如模具温度升高后)?这些深度洞察为优化生产流程、合理安排设备维护、准确提升工艺参数提供了前所未有的数据驱动决策支持,实现降本增效、持续改进的智能化生产目标。扬州流水线视觉筛选机视觉检测系统

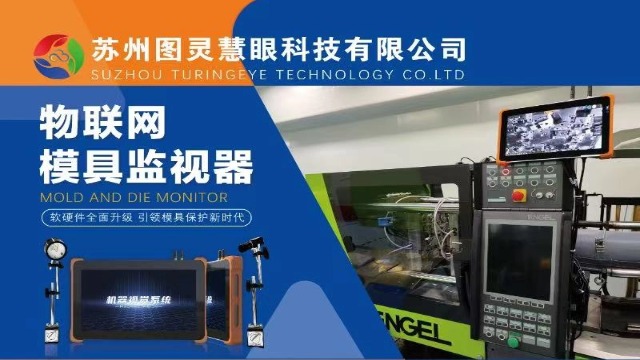

苏州图灵慧眼科技有限公司是一家专注于机器视觉、智能机器人、智能工业领域研发生产及销售为一体的高新技术企业,致力于各种机器视觉系统的开发与集成,为广大客户不仅提供简单、稳定、实用、通用的视觉检测解决方案。公司由经验丰富的工业自动化工程师和多年从事机器视觉领域、嵌入式设备研发工程师组成,专注推动机器视觉和机器智能领域科技进步为用户提供更好的工业智能产品,提高企业生产效率,公司产品能广泛应用于汽车制造、医疗器械、电子产品、包装印刷、半导体等制造行业。

机器视觉系统不仅是质检工具,更是一个强大的数据采集终端,是构建数字化透明工厂的基石。每一次检测,系统不仅输出“通过/不通过”的判断,还会同步记录大量关联数据,包括产品图像、缺陷类型、缺陷位置、尺寸测量值、时间戳、模具号、注塑机号等信息。所有这些数据都被结构化地存储并上传到数据库或MES系统中。这使得每一个产品都可以通过其身上的二维码或序列号进行全生命周期的追溯。一旦客户端发生质量问题,可以迅速反向追查到具体的生产批次、模具、机器甚至当时的工艺参数。从宏观层面,通过对海量检测数据进行大数据分析,生产管理者可以清晰地洞察到:哪台注塑机或哪个模具的故障率高?哪种缺陷是主要问题?缺陷的发生是否具有时间...

- 亳州流水线视觉筛选机视觉检测设备 2025-12-21

- 连云港光学筛选机玻璃盘视觉检测系统 2025-12-17

- 昆山皮带视觉筛选机视觉检测厂家 2025-12-09

- 佛山皮带视觉筛选机视觉检测设备 2025-12-09

- 工业无损视觉检测设备 2025-12-08

- 安徽视觉检测机 2025-12-08

- 珠海视觉检测厂家 2025-12-07

- 合肥流水线视觉筛选机视觉检测厂家 2025-12-07

- 四川基恩士视觉检测 2025-12-07

- 宣城流水线视觉筛选机视觉检测 2025-12-07

- 浙江视觉检测系统应用 2025-12-04

- 光学镜头表面外观视觉检测厂家 2025-12-04

- 镇江光学影像筛选机视觉检测厂家 2025-12-04

- 标签印刷外观视觉检测设备 2025-12-04

- 福建视觉检测设备 2025-12-04

- 四川视觉检测设备生产厂家 2025-12-04

- 上海注塑机模具监视器厂家 12-26

- 上海冲压机模具监视器生产厂家 12-26

- 广西CCD电子眼联系人 12-26

- 机械CCD电子眼技术指导 12-26

- 佛山压铸模具保护器安装 12-25

- 苏州注塑机模具监视器价格 12-25

- 江苏CCD电子眼工业化 12-25

- 青岛注塑模具保护器厂家 12-25

- 淮安视觉检测系统厂家 12-25

- 佛山防压模模具监视器 12-25