- 品牌

- 迅传智能

- 型号

- 齐全

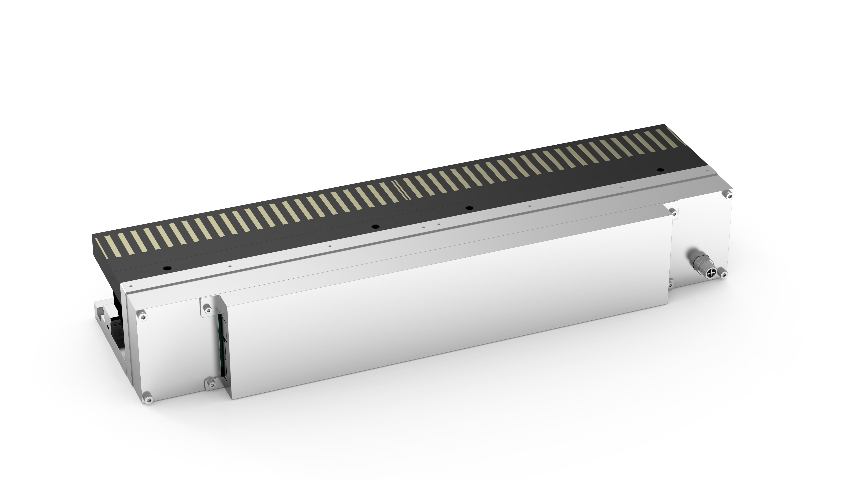

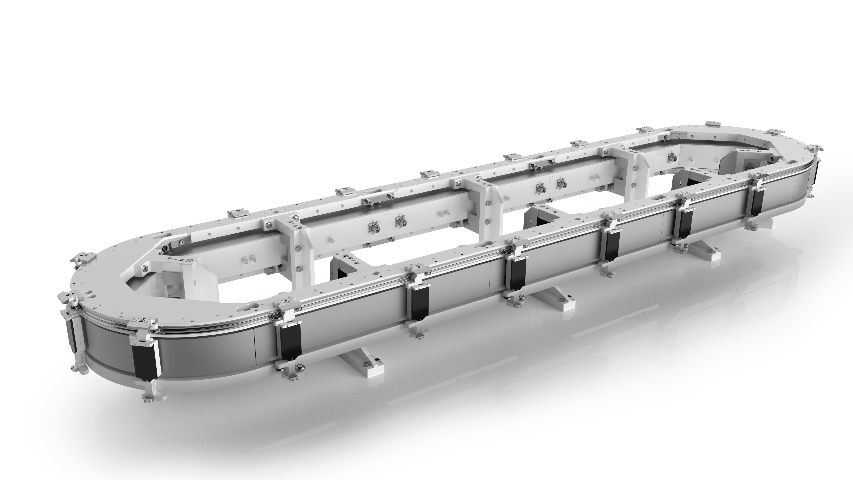

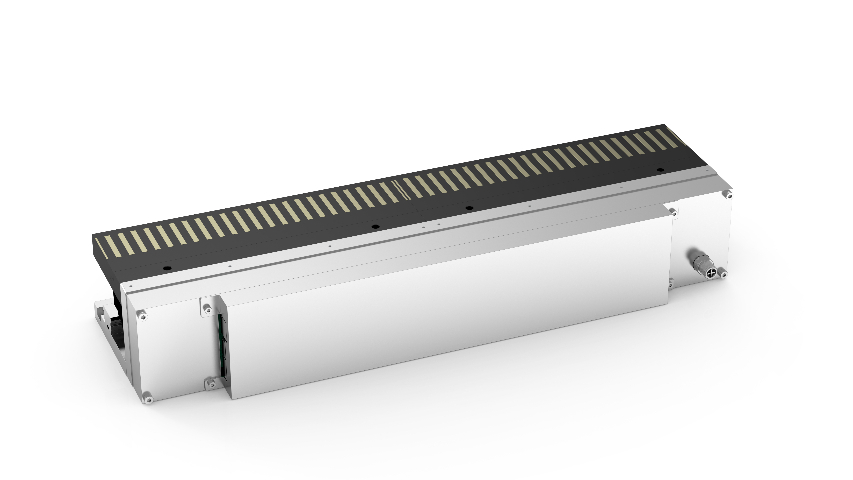

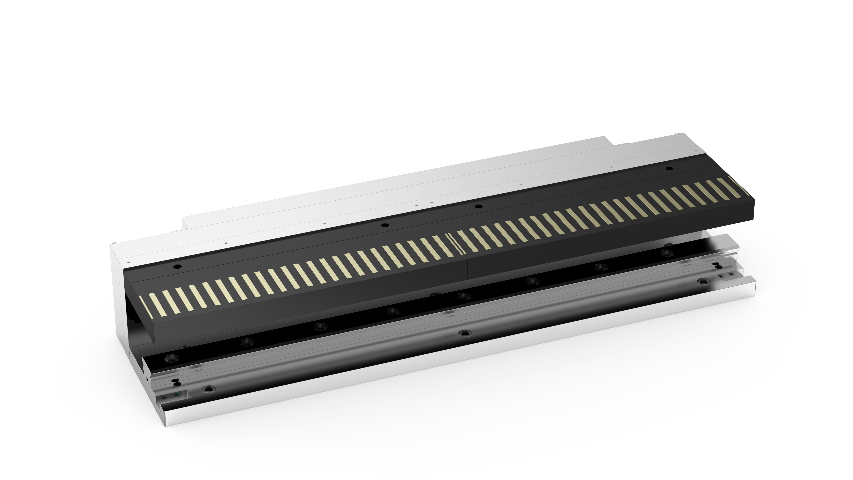

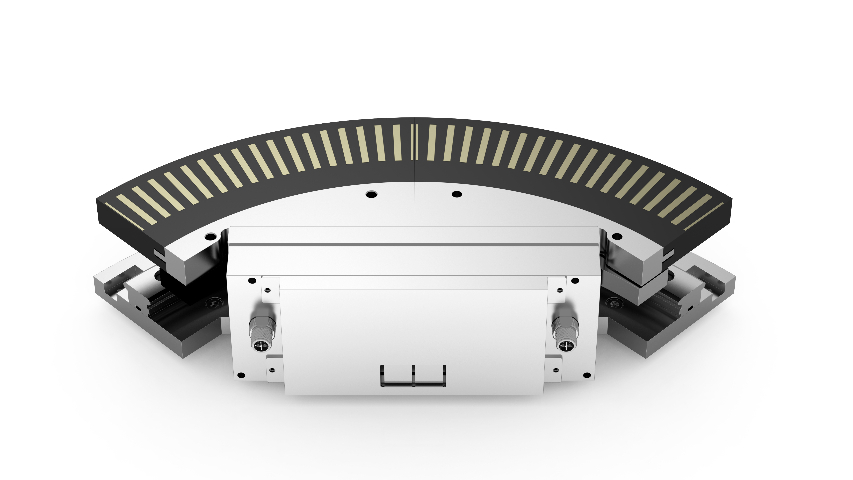

迅传智能磁悬浮输送线深度运用电磁感应原理,轨道与输送载体上的磁极设置经过精密计算与巧妙布局。依托高精度电流调控系统,它能精细控制电流大小和方向,使磁极间产生稳定可控的排斥或吸引磁场——这宛如在微观世界编排一场精密的磁场舞蹈,让输送载体摆脱常规重力束缚,平稳悬浮于轨道上方,仿佛在空中自由滑行。同时,交变磁场所产生的强大电磁力,像一双无形却有力的手,既稳稳托举输送载体,又推动其沿预设路径快速前进,实现物料非接触式高效运输。这种独树一帜的工作原理,彻底区别于传统依赖机械接触和摩擦力驱动的输送线,为其赋予了一系列可靠性能,成为在工业领域大放异彩的关键技术支撑。 磁悬浮输送线模块化设计,方便根据产能调整输送长度。平谷区环形磁悬浮输送线定制

新能源电池生产:在锂电池生产过程中,从极片涂布、叠片到电芯组装等工序,都需要准确的物料输送。磁悬浮输送线可以实现电池极片等物料的快速、平稳运输,保证生产过程的连续性和一致性,提高电池生产的良品率和生产效率。生物医药:药品生产过程对卫生条件要求极高,磁悬浮输送线无粉尘污染的特点使其成为生物医药行业物料输送的理想选择。在药品包装、针剂灌装等环节,磁悬浮输送线能够准确控制物料的输送位置和速度,满足生物医药生产严格的质量标准。 黄山食品磁悬浮输送线维护迅传智能磁悬浮输送线适用于无尘环境的场合,如医药、半导体等行业,满足对清洁度要求较高的生产条件。

传统输送线的路径、速度多为固定设计,若需切换产品型号,往往需要更换传动部件、调整轨道布局,改造周期长达数天甚至数周,改造成本高昂。而磁悬浮输送线采用模块化设计与软件控制结合的柔性化方案,可快速适配多品种生产需求:轨道段、驱动模块为标准化组件,可灵活拼接成不同路径;通过控制系统编程,无需改动硬件,即可调整小车的运行路径、速度、停靠工位,产品切换需10-30分钟。例如在电子设备组装车间,上午生产智能手机时,磁悬浮输送线按手机零部件需求设定“贴片-焊接-组装”路径;下午切换生产平板电脑时,只需修改程序,小车便自动调整速度与停靠位置,适配平板更大尺寸部件的输送需求。此外,磁悬浮输送线的小车可单独运行,某一工位出现故障时,其他小车仍能正常输送,避免了传统流水线“一停全停”的问题,大幅提升了生产线的抗风险能力与柔性化水平。

磁悬浮输送线凭借磁场驱动的可控性,具备极高的输送精度,能够准确控制载物小车的启停位置、运行速度与停靠时间,完全满足电子、医药、半导体等精密行业的生产要求。传统输送线依赖机械传动的刚性连接,速度调整易出现滞后,停靠位置误差通常在5-10毫米,难以适配精密元器件的输送需求;而磁悬浮输送线通过可编程控制系统调节磁场强度与变化频率,可将小车的运行速度误差控制在±,停靠位置误差缩小至±1毫米,甚至能实现毫米级的定位精度。在芯片制造过程中,磁悬浮输送线可将晶圆片载具准确输送至光刻、蚀刻等工位,停靠时无任何振动,避免晶圆片因位置偏移或振动导致光刻图案错位;在医药行业的疫苗生产线上,它能按预设时间将装有疫苗原液的容器准确停靠在灌装工位,且每个容器的停靠时间误差不超过,确保灌装剂量的一致性,有效保障了药品质量的稳定性。这种高精度控制能力,让磁悬浮输送线成为精密制造领域不可或缺的关键设备。 能实现高速稳定输送,提高生产效率。

在汽车制造车间,从零部件组装到整车初步成型,各环节节奏差异明显,磁悬浮输送线的多动子系统恰好能灵活适配这种复杂场景。每个动子可根据对应工位的实际需求,自主调节运行状态:在发动机装配工位,动子可低速准确停靠,配合机械臂完成螺栓紧固;切换至内饰安装环节时,又能提速输送,缩短流转时间;遇到工序延误,单个动子可临时暂停等待,避免影响整条产线节奏。这种“按需调速、单独启停”的特性,彻底打破了传统输送线固定节拍的限制,让焊接、喷涂、总装等不同节奏的工序实现无缝衔接,大幅提升了汽车制造的柔性化水平与生产效率。可在无尘、洁净环境中使用,符合特殊行业要求。成都磁驱磁悬浮输送线解决方案

磁悬浮输送线维护频次少,能降低企业设备运维成本。平谷区环形磁悬浮输送线定制

在锂电生产领域,电芯制造对输送系统的位置精度与速度稳定性有着严苛要求,磁悬浮输送线的多动子技术恰好准确适配这一需求。在涂布工序中,多动子能以±0.1mm的定位精度将基片平稳送至涂布机,配合设备完成均匀涂覆;进入卷绕环节时,动子可根据卷针转速实时调整输送速度,确保极片张力恒定,避免褶皱或断裂。不同动子承载的电芯可按工序节奏单独流转,前序完成后即刻启动下一站运输,减少工序衔接等待时间。这种协同能力,让锂电生产中的高精度操作与高效流转得以兼顾,为提升电芯一致性与生产效率提供了可靠的传输保障。平谷区环形磁悬浮输送线定制

- 宁波接驳磁悬浮输送线调试 2025-12-19

- 宿州智能磁悬浮输送线供应 2025-12-19

- 烟台磁悬浮输送线价格 2025-12-19

- 平谷区环形磁悬浮输送线定制 2025-12-16

- 达州环形磁悬浮输送线定制 2025-12-16

- 大渡口区工业磁悬浮输送线定制 2025-12-16

- 潍坊食品磁悬浮输送线维护 2025-12-16

- 青岛智能磁悬浮输送线供应 2025-12-16

- 泰州智能磁悬浮输送线定制 2025-12-15

- 亳州环形磁悬浮输送线价格 2025-12-15

- 丽水环形磁悬浮输送线供应商 2025-12-15

- 东营环形磁悬浮输送线 2025-12-15