- 品牌

- 烽唐,烽唐|我要SMT

- 加工方式

- 来料加工,来样加工,代料代工加工,OEM加工,ODM加工,任何方式

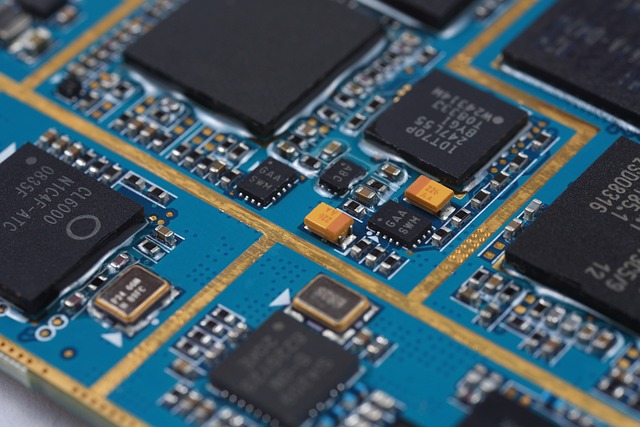

迅速识别并排除潜在的制造缺陷,为产品品质提供了坚实的保障,确保每一项出品都能满足严格的行业标准与用户期望。四、自动化物流系统:无缝衔接,物流畅行在SMT加工的背后,自动化物流系统默默地支撑着整个生产链条的**运转。该系统负责从原料入库到成品出库全程的物料管理,涵盖原料自动供料、中间产品自动转运、成品自动封装等多个环节,大幅减轻了人力负担,优化了生产线的流动性,进而缩短了生产周期,降低了运营成本。五、人机协作系统:智慧联动,安全**随着人工智能与机器学习技术的日臻成熟,人机协作系统开始在SMT加工领域崭露头角。此类系统通过人与机器的智慧融合,提升了生产的灵活性与适应性,确保了工作人员的安全,并比较大限度地释放了生产潜力,开创了一种以人为本、效率至上的新型生产模式。六、数据采集与分析系统:智能调控,优化生产SMT加工中的自动化装备往往配备有**的数据采集与分析系统。这套系统能够实时追踪生产数据,对生产过程进行***的监控与分析,及时发现异常并作出响应,实现生产流程的持续优化与改进,从而不断提升总体的生产效率与产品质量。结语:科技赋能让SMT加工跃升新台阶综上所述。用户体验在PCBA生产加工中优化产品设计和人机交互界面。江苏哪里有PCBA生产加工推荐

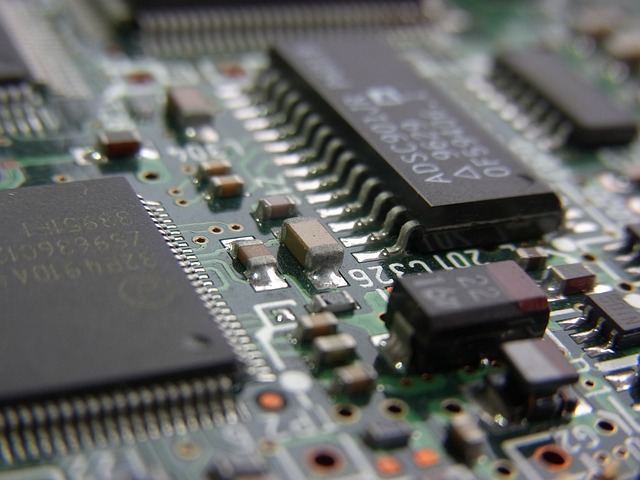

定期复训与考核,持续磨砺队伍实战能力。三、实施精细的测试策略功能验证测试性能确认:对SMT产品进行***的功能测试,包括但不限于电气特性测试、信号强度评估及系统级整合测试,确保产品在实际场景中的稳健表现。极限环境考验耐用性考量:借助压力测试模拟产品在高温、低温、高湿等极限环境中的运行状况,揭示其适应性边界,保障产品在复杂条件下的稳定运行。寿命周期评估长期视角:实施寿命测试,透过加速老化实验等方式,预估产品生命周期内的性能衰退趋势,提早识别并排除长期内可能浮现的**。细节模块检测局部聚焦:对SMT组件内各项功能模块单独进行深度测试,确保各单元**无虞,以此提升整体故障定位的精确度与排障效率。四、持续精进质量管理数据驱动改进智慧决策:构建健全的数据记录与分析平台,实时追踪历次检验成果,依托数据洞察常见缺陷规律与演化趋势,为工艺改良与质量提升指明方向。问题导向循环闭环反馈:积极搜集检验与测试中暴露的问题,迅速分析成因,适时调整检验流程与测试方案,促成质量管理体系的螺旋上升。工具赋能升级系统治理:采纳诸如六西格玛、失效模式与影响分析(FMEA)等现代质量管理工具,系统性剖析质量痛点,**消减潜在风险因子。湖北国产的PCBA生产加工哪家强FCT测试在PCBA生产加工完成后,确保整机功能符合设计要求。

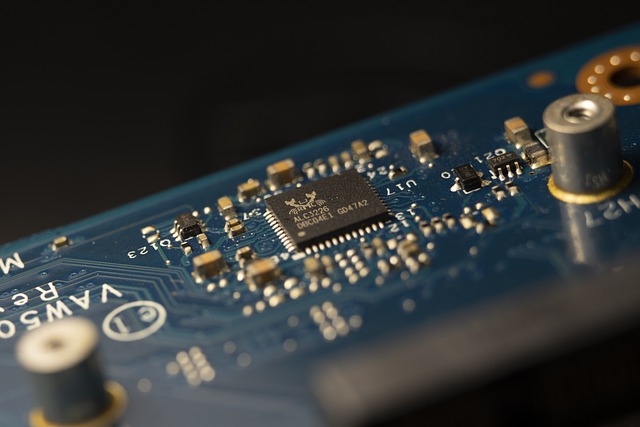

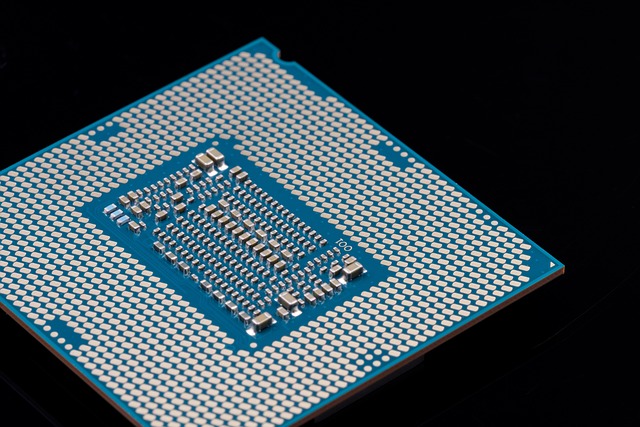

在SMT加工中如何实现无损检测技术的应用无损检测技术(Non-DestructiveTesting,NDT)在SMT(SurfaceMountTechnology)加工中扮演着至关重要的角色,它能在不损害产品的情况下,精确评估电路板的完整性和功能性,确保产品质量和可靠性。本文将深入探讨如何在SMT加工中有效运用无损检测技术,以提升生产效率和产品质量。一、无损检测技术概览无损检测技术是指一系列可在不损伤材料、组件或系统的基础上对其进行检验和评估的科学方法。在SMT加工中,该技术被***用于探测潜在缺陷,包括但不限于焊点问题、短路或开路等。三大**技术包括X射线检测(X-ray)、超声波检测(Ultrasonic)以及自动光学检查(AutomaticOpticalInspection,AOI)。二、X射线检测:洞察内部构造,保障结构健全X射线检测堪称一种极为有效的无损检测手段,尤其擅长探测SMT电路板内部的微小缺陷。此技术能穿越表层障碍,直击内部焊点和连线的真实情况。通过解析高分辨率的X射线影像,工程师能迅速定位焊接空洞、裂纹及其他可能导致电路失灵的**,从而大幅提升产品的整体安全性和耐用性。三、超声波检测:探查焊缝质量,确保材料完好超声波检测技术通过发射高频声波并在材料内部形成反射波。

调整贴装机的速度、压力和吸嘴类型,以减少元件偏移、倾斜和掉落。视觉检测系统:启用贴装机自带的视觉检测系统,实时监测元件贴装位置,即时纠偏,提高贴装精度。4.加强物料管控元件预处理:对于敏感元件,如容易受潮的MLCC(MultilayerCeramicCapacitor,多层陶瓷电容器),应在防潮箱内存放,并在规定时间内完成贴装。PCB板处理:新取出的PCB板应彻底清洁,去除油污、尘埃和氧化层,必要时进行预烘烤处理,减少焊接不良的风险。5.强化质量检测引入在线检测设备:例如AOI(AutomaticOpticalInspection,自动光学检测)和SPI(SolderPasteInspection,焊膏检测),可在贴装和焊接前后快速发现并剔除不良品。功能测试与X射线检测:对于关键部位或隐蔽焊点,采用功能测试和X射线检测进行深度检查,确保焊接质量。6.操作员培训与管理技能提升:定期**操作员参加技能培训和认证考试,确保他们熟悉***的SMT加工技术和安全操作规程。标准化作业:建立标准化的作业指导书,明确各个岗位的工作流程和注意事项,减少人为因素引起的错误。7.持续改进与数据分析统计过程控制(SPC):应用SPC原理,收集焊接过程中的数据,绘制控制图,及时发现并纠正工艺偏差。失效模式与效应分析。在PCBA生产加工中,市场渗透策略扩大现有产品在现有市场的份额。

如何在SMT加工中攻克高故障率难题在SMT加工中,高故障率是制约产品质量和生产效率的顽疾之一,解决该问题不仅能提升产品可靠性,还能有效降低生产成本,进而增强客户满意度。本文旨在探讨一套综合性策略,以助企业****SMT加工中的高故障率问题。一、精细锁定故障源(一)故障诊断与分析根源追踪:借助失效模式及影响分析(FMEA)、根本原因分析(RCA)等工具,系统梳理故障案例,辨识深层次触发因素。(二)故障分类归纳类型区分:将故障分为焊接不良、元件损伤、设计缺陷等类别,便于针对性施策。二、设计与布局优化(一)设计规则核查合规确认:确保设计方案遵守行业标准,规避常见设计误区。(二)热管理改良散热优化:精细调节元件布局,增强散热效果,预防过热损坏。(三)信号完整性的提升路径改善:优化信号传输线路,减轻信号干扰,提升通信质量。三、焊接工艺精进(一)焊接工艺调优参数调控:精心挑选焊接材料,微调工艺参数,力求焊接稳定可靠。(二)过程控制强化设备监测:定期检修焊接设备,保持其运行在比较好状态。(三)操作人员培训技能升级:举办焊接技术培训课程,提升员工焊接技能与质量意识。四、检测与测试体系升级。社会责任在PCBA生产加工中体现企业对社会和环境的贡献。松江区新型的PCBA生产加工口碑好

仓库管理在PCBA生产加工中起到协调物料流动和存储的作用。江苏哪里有PCBA生产加工推荐

赢得市场赞誉。三、产能效率飙升:AOI的智能***场景再现:实时在线质量监控一家综合性电子制品厂在生产流水线上部署AOI,即时抓取并标记瑕疵部位,触发预警机制,避免后续批次受累,***提升产线流畅性与反应速率。实例展现:大规模生产效能倍增专注于集成电路封装的公司,通过AOI执行批量检测作业,快速筛选合格产品,大幅压缩人力审查所需时间和差错率,实现规模化生产下的品质坚守。结尾寄语综上所述,AOI技术在SMT工艺中扮演着举足轻重的角色,它不仅能够***提升焊接与元件安置的精细度,更能通过自动化检测大幅提升生产效率,为制造企业注入源源不断的活力。伴随技术迭代与应用场景拓展,AOI的潜力将持续释放,预示着电子制造业将迎来新一轮的技术革新浪潮,开辟出无限可能的新天地。让我们拭目以待,迎接AOI**的未来工业视觉盛宴。江苏哪里有PCBA生产加工推荐

- 江苏国产的PCBA生产加工贴片厂 2026-01-27

- 奉贤区哪里有PCBA生产加工口碑如何 2026-01-27

- 奉贤区新的PCBA生产加工性价比高 2025-07-16

- 奉贤区哪里PCBA生产加工榜单 2025-07-16

- 奉贤区性价比高PCBA生产加工排行 2025-07-16

- 湖北怎么选择PCBA生产加工口碑好 2025-07-16

- 湖北大规模的PCBA生产加工哪里找 2025-07-16

- 推荐的PCBA生产加工在哪里 2025-07-16