- 品牌

- 新睿仕德智能系统有限公司

- 服务内容

- 软件开发,软件定制,管理系统

- 版本类型

- 企业版,标准版,正式版,普通版

- 适用范围

- 企业用户

- 系统要求

- windows7,windowsXP,windows2000,windows98,windows

实施模具制造管理系统,对于模具企业来说,是一项复杂的系统工程。它涉及到企业组织结构、业务流程、人员培训、数据迁移等多个方面,需要企业高层领导的大力支持、中层管理人员的积极参与和基层员工的全力配合。在实施过程中,企业需要明确实施目标、制定实施计划、选择合适的软件供应商和合作伙伴、进行人员培训和系统测试等工作。首先,企业需要明确实施模具制造管理系统的目标,如提高生产效率、降低生产成本、提升产品质量、优化库存管理、提高客户满意度等。这些目标应该与企业的战略目标和业务需求紧密相关,具有可衡量性和可实现性。其次,企业需要制定详细的实施计划,包括项目启动、需求分析、系统设计、数据迁移、系统测试、人员培训、上线运行等阶段。在实施过程中,企业需要密切关注项目进度和质量,及时解决遇到的问题和挑战。灵活应对市场变化,模具制造管理系统助力企业快速响应。浙江中型模具制造管理系统成型周期

在模具生命周期管理中,模具制造管理系统(MES)的模具技术管理功能实现了全周期的精细化管控,从模具设计到报废的每个环节都有完善的技术管理支撑。在模具设计阶段,系统确定初始技术参数和寿命预期;制造过程中,实时记录加工技术数据,为寿命评估提供依据;使用阶段,跟踪模具的运行技术状态,预测维护周期;报废阶段,分析模具的技术损耗原因,为新模具设计提供改进参考。技术管理人员可通过 MES 系统查看任意模具的全生命周期技术曲线,了解其在不同阶段的技术性能变化。当模具接近预期寿命时,系统会自动发出预警,提醒安排更换或维修,避免因模具老化导致的生产事故。这种全周期的模具技术管理,让企业能比较大化利用模具价值,降低模具更换成本,提高资源利用率。上海大型模具制造管理系统成型周期引入模具制造管理系统,提升企业核心竞争力。

模具生产运营智能管理平台(SCM)的模具技术管理模块,在能耗控制方面发挥着独特作用,实现了技术管理与绿色生产的有机结合。模块通过分析模具生产过程中的技术参数与能耗数据的关联性,找出能耗过高的技术环节。例如,当模具加工的切削参数设置不合理时,不仅会影响加工质量,还会导致设备能耗激增。技术管理人员可通过平台查看能耗与技术参数的实时对比曲线,精细调整切削速度、进给量等参数,在保证加工技术要求的前提下降低能耗。此外,模块还能根据不同模具的技术特性,制定比较好的生产排程方案,减少设备空转和频繁启停带来的能耗损失。通过这种基于技术管理的能耗控制,企业在模具生产中可降低 15%-20% 的能耗成本,实现了经济效益与环保效益的双赢。

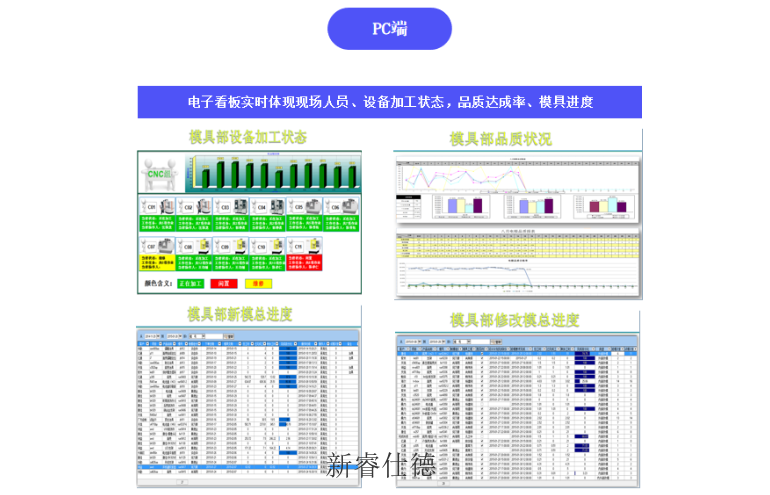

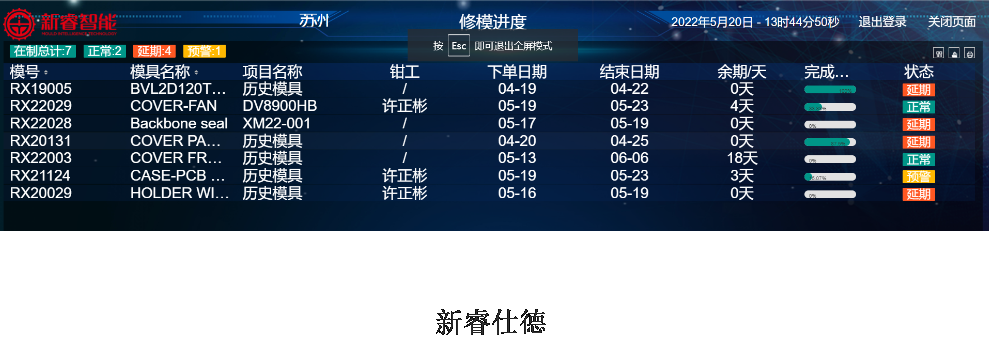

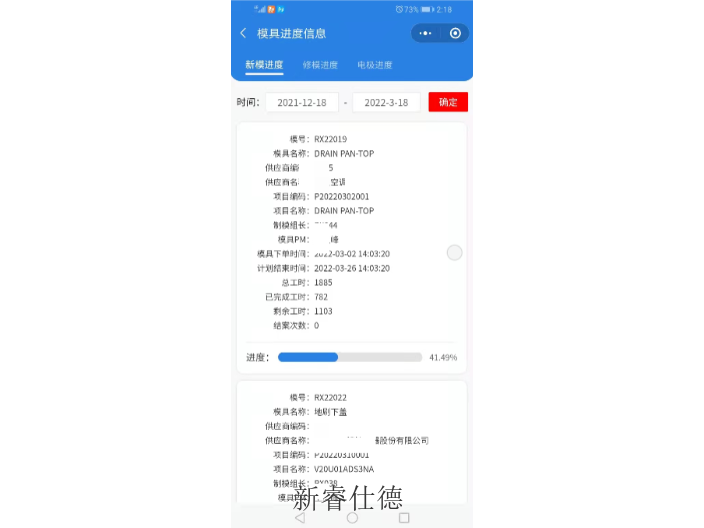

在制造业的快速发展中,模具作为工业生产的基础工具,其制造效率与质量直接关系到终产品的市场竞争力。随着产品更新换代速度的加快,模具制造行业面临着前所未有的挑战:如何在保证质量的前提下,缩短生产周期,降低成本,提高响应速度?这一背景下,模具制造管理系统的引入显得尤为重要。模具制造管理系统,是一种集成了生产计划、物料管理、工艺控制、质量管理、设备维护等多个模块的综合性软件平台。它的出现,不仅解决了传统模具制造过程中信息孤岛、流程不畅等问题,还通过数字化、智能化的手段,实现了对模具制造全过程的准确控制和高效管理。通过该系统,企业可以实时掌握生产进度、物料库存、设备状态等关键信息,为决策提供有力支持;同时,还能有效优化资源配置,提高生产效率,降低运营成本,增强市场竞争力。模具生命周期管理,从设计到报废全程跟踪。

针对中小企业模具技术管理基础薄弱的问题,新睿仕德在软件培训和实施中推出了 “阶梯式技术管理提升计划”,助力中小企业逐步完善技术管理体系。培训初期,聚焦基础的技术数据记录和查询功能,让企业员工先掌握模具技术档案的建立方法;中期,引入技术参数监控和预警功能,培养员工的技术问题预防意识;后期,开展技术数据分析和工艺优化培训,提升企业的技术管理深度。在软件实施时,技术人员会根据中小企业的规模和产能,简化不必要的技术管理流程,保留重要功能,降低操作难度。同时,提供长期的技术支持服务,定期回访企业,解决技术管理中遇到的新问题。通过这种阶梯式的推进,中小企业能逐步建立起适合自身的模具技术管理体系,借助软件工具实现技术管理水平的稳步提升。协同工作平台促进团队沟通,加速问题解决。上海钣金模具制造管理系统品牌

模具制造管理系统实现全流程数字化管控,提升企业运营效率。浙江中型模具制造管理系统成型周期

模具智能物料管理系统(IMS)在模具回收再利用的技术管理中发挥着关键作用,推动了模具产业链的循环经济发展。系统为回收的废旧模具建立技术评估档案,通过专业检测设备获取模具的材质性能、结构完整性等技术数据,评估其再利用价值。对于可修复的模具,系统根据技术评估结果生成详细的修复技术方案,明确需要更换的部件、修复工艺和技术标准,并对接模具制造管理系统安排修复生产。对于无法修复的模具,系统会根据其材质技术参数,制定合理的拆解回收方案,指导回收企业提取可利用的金属材料和零部件。技术管理人员通过 IMS 系统全程监控模具回收再利用的技术过程,确保每一步都符合环保和技术标准。这种基于技术管理的模具回收模式,不仅降低了企业的原材料成本,还减少了工业废弃物,推动了模具产业的可持续发展。浙江中型模具制造管理系统成型周期

实施模具制造管理系统,对于模具企业来说,是一项复杂的系统工程。它涉及到企业组织结构、业务流程、人员培训、数据迁移等多个方面,需要企业高层领导的大力支持、中层管理人员的积极参与和基层员工的全力配合。在实施过程中,企业需要明确实施目标、制定实施计划、选择合适的软件供应商和合作伙伴、进行人员培训和系统测试等工作。首先,企业需要明确实施模具制造管理系统的目标,如提高生产效率、降低生产成本、提升产品质量、优化库存管理、提高客户满意度等。这些目标应该与企业的战略目标和业务需求紧密相关,具有可衡量性和可实现性。其次,企业需要制定详细的实施计划,包括项目启动、需求分析、系统设计、数据迁移、系统测试、人员培训、...

- 江门国产模具制造管理系统厂家直销 2025-10-18

- 苏州中型模具制造管理系统使用方法 2025-10-18

- 苏州大型模具制造管理系统5G模组 2025-10-17

- 佛山注塑模具制造管理系统定位预警 2025-10-17

- 惠州制造模具制造管理系统4G通信 2025-10-17

- 江门钣金模具制造管理系统定位预警 2025-10-17

- 珠海大型模具制造管理系统品牌 2025-10-17

- 深圳智能模具制造管理系统维护 2025-10-17

- 无锡通信模具制造管理系统保养预警 2025-10-17

- 苏州国产模具制造管理系统物联卡 2025-10-17

- 广州医疗模具制造管理系统维护 2025-10-17

- 中山航空配件模具制造管理系统品牌 2025-10-17

- 广州通信模具制造管理系统 2025-10-17

- 上海五金模具制造管理系统生产管理 2025-10-17

- 中山塑料模具制造管理系统维护 2025-10-17

- 上海医疗模具制造管理系统定位预警 2025-10-17

- 汽车模具智能无线计数器检修 12-06

- 贵州模具智能无线计数器委外管理 12-06

- 佛山现代化模具智能无线计数器联系方式 12-06

- 贵州模具智能无线计数器哪家强 12-06

- 佛山制造模具智能无线计数器联系方式 12-06

- 东莞贸易模具智能无线计数器联系方式 12-06

- 苏州维修模具智能无线计数器哪家强 12-05

- 中型模具智能无线计数器厂家电话 12-05

- 佛山智能化模具智能无线计数器哪家强 12-05

- 河北小型模具智能无线计数器 12-05