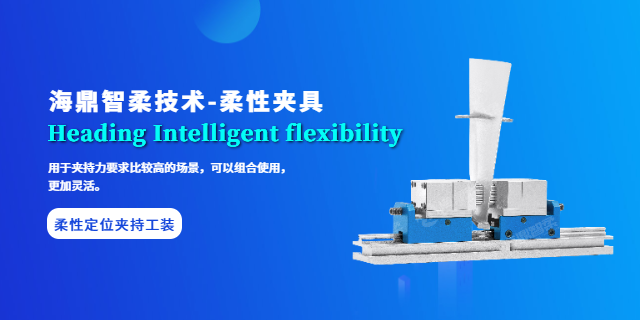

- 品牌

- 海鼎智柔

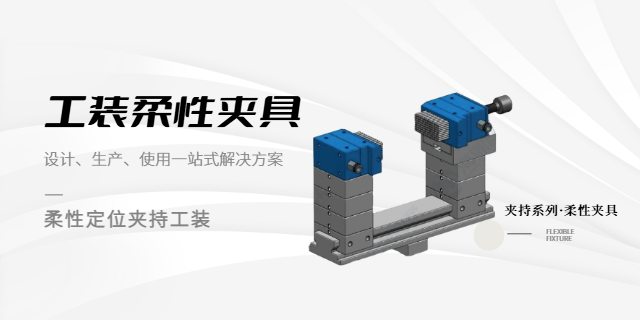

- 型号

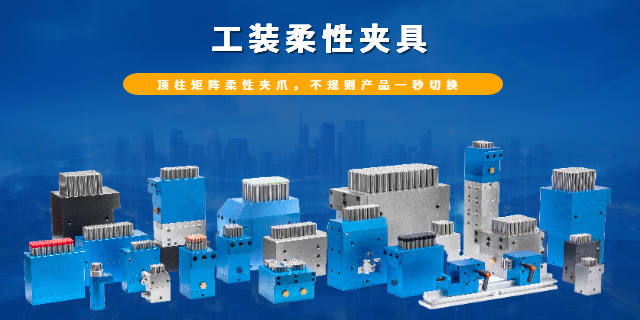

- 支持定制

- 材质

- 不锈钢,材质支持定制,碳钢,铝合金

- 加紧动力源

- 手动夹具,气动夹具,手自一体夹具

- 是否标准件

- 是

- 样品或现货

- 现货

- 是否进口

- 否

- 是否库存

- 库存

- 厂家

- 海鼎智柔

海鼎智柔柔性夹具在汽车制造领域-汽车车灯加工:汽车车灯对加工精度和外观质量要求极高。以大灯灯罩为例,其形状复杂,多为抛物面或自由曲面。海鼎智柔柔性夹具利用高精度定位与自适应支撑能力,在灯罩注塑成型、打磨抛光等工序中,为灯罩精心布局支撑点。在打磨时,支撑点依据灯罩曲率变化动态调整,避免灯罩因受力不均出现凹陷或凸起,使灯罩通透亮丽,灯光折射效果完美,不仅保障行车安全,还提升车辆辨识度,彰显汽车品牌特色,帮助汽车制造企业提升产品外观品质。 海鼎智柔柔性夹具抵消弯管回弹,预设回弹系数,尺寸精度稳定。三维柔性夹具厂家

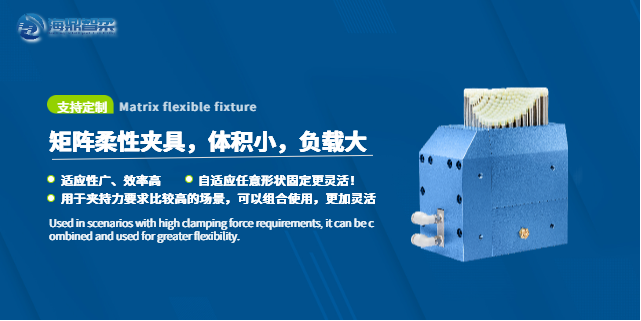

适应多品种小批量生产:航空制造业的产品更新换代较快,蒙皮的种类和型号繁多,传统独用夹具难以满足多品种小批量的生产模式。海鼎智柔柔性夹具具有高度的灵活性和通用性,通过模块化设计,只需更换或调整少量的夹具模块,即可快速适配不同型号和尺寸的蒙皮加工需求。企业无需为每种蒙皮单独设计和制造独用夹具,比较大的缩短了生产准备周期,降低了夹具的制造成本。同时,其数字化的控制方式使得夹具的参数调整更加便捷高效,能够快速响应市场需求的变化,提高了企业的生产灵活性和市场竞争力。 三维柔性夹具厂家柔性夹具,解锁复杂制造,柔性掌控,企业竞争力节节攀升。

实现多车型柔性共线生产:在汽车制造中,车企为满足市场多样化需求,往往需要在同一条生产线上生产多种车型。海鼎智柔柔性夹具通过模块化设计和数字化控制,能够快速适应不同车型零部件的形状与尺寸变化。例如,在车身焊接生产线,当切换生产不同车型的车身框架时,操作人员只需在控制系统中输入相应车型的参数,夹具的定位模块和夹紧机构就能自动调整到合适位置与力度,无需大规模更换夹具硬件。这种快速调整能力使得生产线能够在短时间内完成车型切换,极大提高了生产效率,降低了因车型转换带来的设备闲置成本,帮助车企灵活应对市场需求波动,提升市场竞争力。

海鼎智柔柔性夹具实现电子电路板的高效组装:电子电路板组装工序繁多,需要频繁更换不同规格的电路板进行加工。海鼎智柔柔性夹具的模块化设计和快速换装功能,能够明显提升电路板组装效率。在贴片、插件等工序中,操作人员只需在控制系统中输入电路板的型号和参数,夹具的定位模块和夹紧机构就能自动调整到相应位置和力度,快速完成对不同尺寸和形状电路板的装夹,换装时间可缩短至数分钟。而且,该夹具还可与自动化组装设备无缝集成,实现从电路板上料、元件安装到焊接的全自动化流程。例如,在某大型电子制造企业的生产线中,采用海鼎智柔柔性夹具后,电路板组装效率提升了40%,有效降低了人工成本和生产周期,提高了企业的生产效益。 海鼎智柔柔性夹具监测航空航天辅材加工力,动态调整,避免变形。

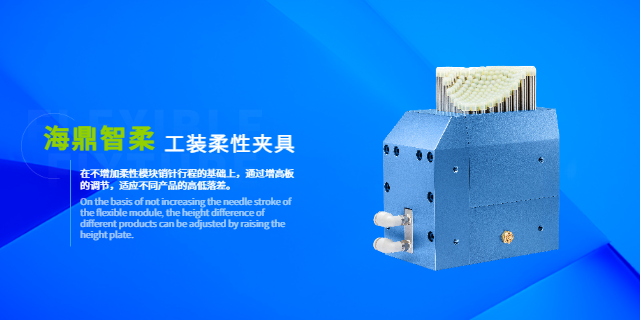

海鼎智柔柔性夹具保障 CNC 加工高精度与稳定质量:CNC 加工对工件的定位精度和装夹稳定性要求极高,哪怕微小偏差都会影响产品质量。海鼎智柔柔性夹具配备了微米级高精度传感器和自适应补偿系统。在装夹工件前,传感器会对工件的尺寸、形状进行扫描,与预设模型对比后,通过液压或气动机构精确调整夹具的定位销和支撑点,实现 ±0.005mm 的定位精度。在加工过程中,传感器实时监测工件受力变形情况,一旦检测到微小位移,自适应补偿系统会立即微调夹紧力和支撑力,确保工件始终处于理想加工位置。例如在精密模具 CNC 铣削加工中,使用该夹具加工的模具零部件,尺寸误差控制在极小范围内,表面粗糙度降低 30%,明显提升了模具质量和使用寿命,为企业生产精品精密产品提供可靠保障。海鼎智柔柔性夹具准确支撑航空航天辅材,适配碳纤维材质,防纤维损伤,精度达±0.01mm。三维柔性夹具厂家

柔性夹具赋能制造,柔性贴合,强力固定,复杂零部件加工一步到位。三维柔性夹具厂家

海鼎智柔柔性夹具助力CNC加工智能化升级:海鼎智柔柔性夹具深度融合物联网、大数据等先进技术,推动CNC加工向智能化方向发展。夹具内置的传感器实时采集工件装夹状态、夹紧力、温度等数据,并通过工业以太网传输至车间管理系统。管理人员可通过数据分析,实时监控夹具运行状况,预测潜在故障,提前进行维护,避免因夹具故障导致的停机损失。同时,系统可根据历史加工数据,优化夹具的装夹参数和加工工艺,实现工艺的持续改进。在智能制造车间中,该夹具能够与CNC机床、机器人等设备实现互联互通和协同作业,根据生产任务自动调度和调整,形成高度智能化的加工单元,为企业实现智能制造转型奠定坚实基础,提升企业在智能制造时代的核心竞争力。 三维柔性夹具厂家

- 广东飞机柔性工装夹具 2026-01-29

- 湖北铝合金柔性夹具 2026-01-29

- 数控柔性夹具厂家 2026-01-28

- 北京动车柔性矩阵夹具 2026-01-28

- 江苏手自一体柔性夹具 2026-01-28

- 铝合金柔性夹具配件 2026-01-28

- 碳钢柔性矩阵夹具维修 2026-01-28

- 重庆非标柔性夹具生产厂家 2026-01-28