- 品牌

- 海鼎智柔

- 型号

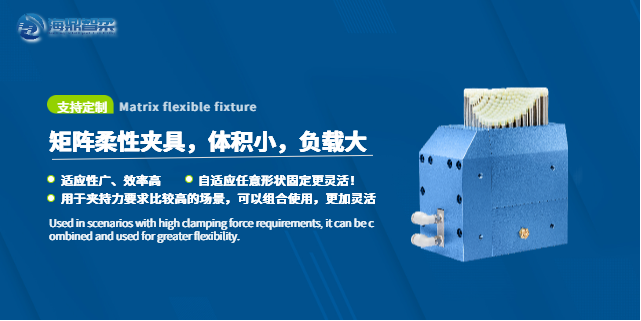

- 支持定制

- 材质

- 不锈钢,碳钢,铝合金,材质支持定制

- 加紧动力源

- 手动夹具,气动夹具,手自一体夹具

- 是否标准件

- 是

- 适用机床

- 加工中心,铣床,磨床,锯床,钻床,车床

- 样品或现货

- 现货

- 是否进口

- 否

- 是否库存

- 库存

- 厂家

- 海鼎智柔

面对新能源汽车快速发展带来的零件多样化需求,海鼎智柔矩阵柔性夹具的适应性优势愈发凸显。新能源汽车电机壳、电池托盘等新型零件结构复杂,传统夹具开发周期长达2-3个月。该柔性夹具通过三维建模与虚拟调试技术,可基于零件数模快速生成夹持方案,夹具调试周期缩短至1-2周。在某新能源车企的电池壳体生产线中,利用该夹具快速适配不同规格的电池托盘加工,支持从4680到麒麟电池等多种电池包的零部件生产,助力企业快速响应市场对新车型的需求。 海鼎智柔矩阵夹具实时监测薄壁受力,动态调整保精度。辽宁手动矩阵柔性夹具按需定制

曲面蒙皮无损检测支撑:飞机曲面蒙皮加工后的超声无损检测需避免因重力变形产生的检测误差,传统支撑工装的接触点易使薄壁蒙皮(≤1mm)产生的弯曲变形。海鼎智柔矩阵柔性夹具采用轻量化碳纤维矩阵单元(单单元重量≤500g),配合真空吸附辅助系统。检测前,根据蒙皮曲率半径(R500-3000mm)自动规划支撑点分布,曲率越小的区域支撑点密度越高(比较高达20点/㎡)。超声检测时,矩阵单元通过压电传感器实时监测蒙皮与探头的接触压力(控制在范围内),确保声波耦合效果一致。对于疑似缺陷区域,夹具可驱动蒙皮进行±5°的姿态调整,实现多角度检测验证。某航空制造企业应用该技术后,曲面蒙皮无损检测的漏检率从5%降至,检测数据的重复性精度提升至98%,有效避免了隐藏裂纹或缺陷流入下道工序。 秦皇岛标准化矩阵柔性夹具产品介绍弹翼加工怕变形?海鼎智柔矩阵夹具分布式支撑,精度稳控±0.02mm。

汽车内饰中控台加工:在汽车内饰件加工中,中控台的铣削、钻孔等工序对夹具要求颇高。海鼎智柔的矩阵柔性夹具优势明显,其可重构特性尽显神通。面对不同车型中控台的独特几何形状与加工工艺,工程师只需在控制系统中输入相关参数,夹具便能迅速重新编程配置夹持矩阵。在实际加工时,通过对各夹持单元的精细调控,为中控台部件提供准确且恰到好处的支撑与夹紧力,有效抑制加工过程中的振动。如此一来,加工表面光洁度大幅提升,确保中控台的装配准确度,为驾驶者打造品质比较高、舒适的操作环境。

作为航空航天柔性制造的中心装备,海鼎智柔矩阵柔性夹具推动行业向智能化、精益化转型。其通过工业互联网接口实现与MES系统的数据互通,实时上传夹持参数与加工状态,为智能制造提供关键数据支撑。在航天产品批量化生产中,可通过云端数据库存储不同零部件的夹持方案,实现工艺知识的沉淀与复用。目前,该夹具已应用于多家主机厂的智能化生产线,助力我国航空航天制造能力从“制造”向“智造”跨越,为精品装备国产化提供坚实保障。 航空航天蒙皮加工,海鼎智柔矩阵夹具面域贴合,贴合度99.5%无褶皱。

适应自动化生产线集成,推动智能制造升级:汽车制造业的自动化、智能化转型要求生产设备具备高度的协同性,海鼎智柔矩阵柔性夹具可与机器人、传送带等自动化设备无缝集成,构建全自动化的内外饰组装系统。在某新能源汽车工厂的内饰总装线上,机器人将仪表台放置在矩阵柔性夹具上,夹具自动完成定位夹持后,配合另一台机器人进行空调出风口、安全气囊盖等部件的安装,整个过程无需人工干预。通过这种集成应用,该生产线的人均产能提升60%,且产品质量稳定性得到进一步保障。此外,夹具的运行数据可实时上传至工厂的数字孪生系统,为生产过程的优化与预测性维护提供数据支持,助力汽车工厂向智能制造迈进。 海鼎智柔矩阵柔性夹具采用特殊柔性材料与易清洁设计,合理配置夹持矩阵,保障产品质量安全。吉林气动矩阵柔性夹具使用方法

海鼎智柔矩阵夹具,航空辅材换型10分钟搞定,小批量生产不发愁。辽宁手动矩阵柔性夹具按需定制

航空发动机作为飞机的“心脏”,其零部件加工精度要求极高。像发动机叶片,不仅形状复杂,还需承受高温、高压的极端工况。传统夹具在加工此类叶片时,易因夹持不当导致变形,影响叶片性能。海鼎智柔矩阵柔性夹具则利用多个可单独调控的夹持单元构成矩阵形式,能准确依据叶片复杂的三维轮廓,调整每个单元的位置与夹持力。在铣削、抛光等工序中,确保叶片稳固不动,避免变形,加工精度相较传统夹具大幅提升,为航空发动机的高性能输出提供坚实保障。 辽宁手动矩阵柔性夹具按需定制

- 广东手动矩阵柔性夹具生产厂家 2026-02-12

- 矩阵柔性夹具飞机蒙皮 2026-02-12

- 重庆手动矩阵柔性夹具配件 2026-02-12

- 北京标准化矩阵柔性夹具生产厂家 2026-02-12

- 浙江碳钢矩阵柔性夹具按需定制 2026-02-12

- 秦皇岛手自一体矩阵柔性夹具类型 2026-02-12

- 重庆标准化矩阵柔性夹具配件 2026-02-12

- 江西不锈钢矩阵柔性夹具类型 2026-02-11