- 品牌

- 缘昌

- 型号

- 齐全

- 适用物料

- 多种可用

从经济性角度分析,连续式真空干燥机虽初期投资较高,但其单位产能能耗低、人工成本少、产品合格率高的特点,使其在规模化生产中具备明显成本优势。以中药浸膏干燥为例,传统热风循环干燥需多次翻料且耗时较长,而连续式真空干燥机可将干燥时间缩短至原来的1/3,同时避免浸膏结壳现象,提升有效成分保留率。近年来,随着材料科学的进步,设备内部接触部件逐渐采用316L不锈钢或特氟龙涂层,增强了耐腐蚀性与清洁便利性,符合FDA等国际认证标准。未来,随着新能源、生物医药等产业的快速发展,连续式真空干燥机将向更高真空度(可达1Pa以下)、更大处理量(单线日处理量超10吨)及更节能的方向演进,为高级制造业提供关键技术支撑。干燥机的冷凝器需定期清洗翅片,防止灰尘堆积导致换热效率下降20%以上。辽宁连续真空干燥

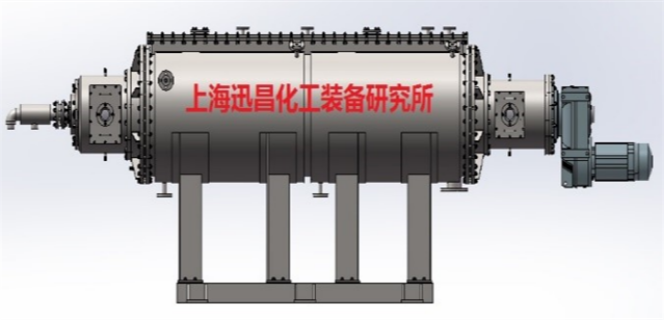

卧式反应过滤干燥机作为化工领域中集多功能于一体的重要设备,其设计突破了传统单元操作设备的局限,通过机械结构创新与工艺流程优化,实现了反应、过滤、干燥三大重要环节的密闭式连续作业。该设备主体采用卧式筒体结构,内部配置可变角度的空心螺旋搅拌装置,配合筒体与锥体夹套的多层加热系统,能够在同一腔体内完成物料的化学反应、固液分离及低温真空干燥。以筒锥式三合一设备为例,其通过空心轴与螺旋叶的同步旋转,既保证了反应阶段物料的均匀混合与温度精确控制,又在过滤阶段利用螺旋挤压形成薄层滤饼,明显提升了过滤效率。数据显示,该设备干燥阶段通过夹套与内部加热的协同作用,配合真空环境下的蒸汽抽吸,可使物料含水率在2小时内从初始值降至0.5%以下,较传统设备效率提升40%。这种结构优势尤其适用于农药中间体、医药原料药等高附加值产品的生产,既避免了物料转移中的交叉污染风险,又通过密闭操作降低了挥发性有机物的排放,符合绿色制造的产业升级需求。南京螺带单锥真空干燥沸腾床干燥机的布风板需开孔率15-20%,保证热风均匀分布避免局部死床。

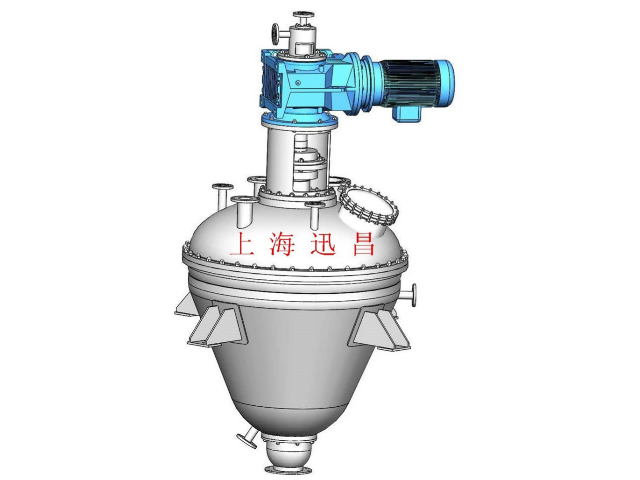

螺旋真空干燥机作为现代工业干燥领域的重要设备之一,其技术突破与应用创新深刻影响着制药、化工、食品等行业的工艺升级。以DZLG系列单锥螺旋真空干燥机为例,该设备通过独特的锥形螺带搅拌结构,实现了物料在真空环境下的高效循环。其重要设计在于螺带与锥形筒体的间隙控制——通过精密加工将间隙缩小至毫米级,既避免了物料与筒壁的无效摩擦,又确保了热传导的均匀性。实验数据显示,该设备在处理热敏性原料药时,干燥效率较传统双锥回转干燥机提升300%,且晶型破坏率降低至0.5%以下。例如,在农药中间体生产中引入该设备后,单批次干燥时间从8小时缩短至2.5小时,同时解决了传统设备因结块导致的返工问题。此外,设备顶部驱动结构与机械密封的组合,彻底杜绝了润滑油泄漏风险,使无菌原料药的干燥过程符合GMP认证要求,为高级制剂生产提供了可靠保障。

带式低温干燥机的工业化应用正推动传统干燥工艺向智能化、精细化方向转型。在食品行业,该设备已成为预制菜原料预处理的关键装备,通过低温干燥可有效抑制微生物繁殖,同时保持肉类蛋白的持水性和蔬菜的脆度。某大型速冻食品企业的实践数据显示,采用带式低温干燥机处理后的青椒丁,其维生素C保留率较传统热风干燥提升22%,且复水后质地恢复率达到93%。在医药领域,设备配备的洁净型设计(符合GMP标准)使其成为中药饮片生产选择的设备,通过精确控制干燥曲线,可确保不同批次饮片中有效成分含量的标准差小于5%。化工行业的应用则侧重于特种材料的干燥,如纳米级催化剂载体需在无氧环境下完成脱水,带式低温干燥机通过氮气保护系统与真空技术的结合,实现了氧化敏感物质的低损加工。上海缘昌医药化工装备有限公司致力于提供回转真空干燥,有想法的不要错过哦!

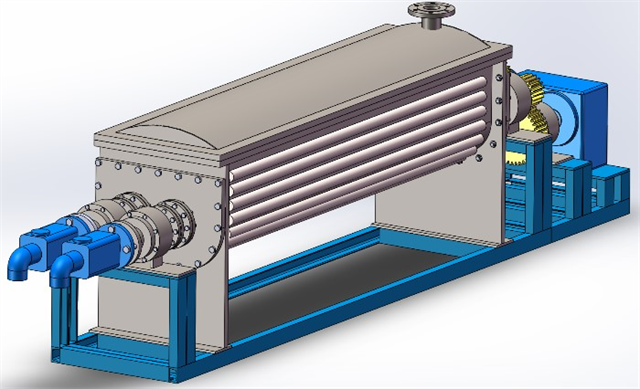

从工艺流程看,带式真空粉粒料低温连续干燥机的自动化与管道化设计明显提升了生产可控性。物料经进料泵输送至真空舱后,通过旋转布料器均匀分布于特氟龙履带,履带以0.1-5m/min的可调速度带动物料穿越加热区与冷却区。在加热阶段,真空度控制在-0.08至-0.095MPa范围内,水分沸点降至30℃以下,实现低温快速脱水;冷却区则通过循环冷水将物料温度降至室温,防止结块。出料端配备的真空粉碎系统可根据需求调整颗粒目数,配合CIP在线清洗功能,确保设备无残留污染。以食品行业为例,该设备在干燥高糖度果蔬粉时,既能避免美拉德反应导致的色泽劣变,又能通过分层履带设计实现连续生产,单台设备日处理量可达5吨,较真空烘箱效率提升8倍。此外,其密闭式结构有效防止粉尘外泄,符合环保要求,而PLC触摸屏与多重保护装置则保障了操作安全性,成为化工、电子等领域处理热敏性粉粒料的理想选择。塑料生产厂,干燥机去除塑料颗粒水分,保障制品质量稳定。辽宁连续真空干燥

饲料加工时,干燥机处理饲料原料,提升饲料保质期和适口性。辽宁连续真空干燥

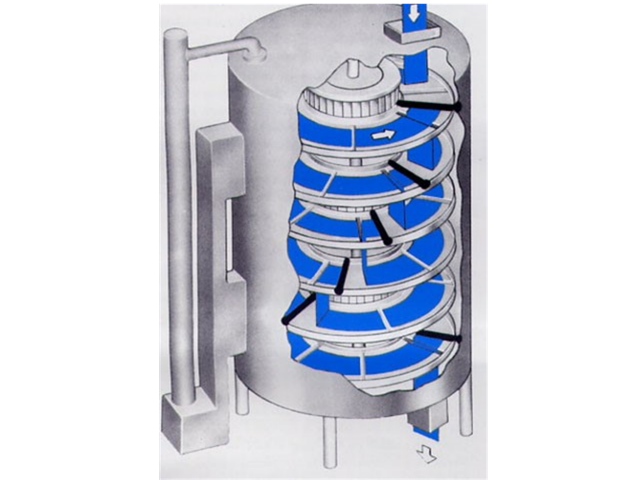

连续流化床干燥机是现代化工和制药行业中不可或缺的高效干燥设备。它通过利用热空气或惰性气体作为流化介质,将湿物料颗粒悬浮在流化床内,形成类似沸腾的状态,从而实现快速且均匀的干燥过程。这种干燥机的工作原理是将物料从进料口连续送入,经过预热段逐渐升温,进入主干燥区后与高速流动的热介质充分接触,物料表面的水分迅速蒸发并被热介质带走。整个干燥过程在一个连续、封闭的环境中进行,不仅提高了生产效率,还有效避免了物料在干燥过程中的污染问题。此外,连续流化床干燥机还具有温度控制精确、能耗低、操作简便等优点,普遍应用于食品、化工、制药等多个领域,特别是在处理热敏性、粘性和易团聚的物料时,展现出好的性能和适应性。因此,连续流化床干燥机已经成为众多工业生产线上的重要一环,为提升产品质量和生产效率发挥着关键作用。辽宁连续真空干燥

在工艺适配性方面,草铵膦干燥机的技术演进呈现出多元化发展趋势。针对滤饼状原料,旋转闪蒸干燥机通过蜗壳切向进风与高速搅拌桨(200-500r/min)的组合,在0.3秒内完成物料粉碎与气流干燥,其容积传热系数达16374kcal/m³·h·℃,较流化床干燥提升3倍以上。XSZ系列设备采用倒锥体底部结构,配合导向轮均风技术,使2000kg/h产能下的大颗粒物料(粒径>2mm)也能被充分扬起,避免死床现象。而对于纯化后处理环节,单锥真空干燥机通过夹套与螺带复合加热系统,在锥形筒体内形成螺旋上升流场,使含湿量35%的物料在2小时内完成干燥,且螺带结构有效防止了高吸潮性物料的粘壁问题。值得注意的是,密闭...

- 长沙锥球型螺旋搅拌干燥 2025-12-17

- 贵州干燥 2025-12-16

- 安徽回转双锥真空干燥多少钱 2025-12-16

- 宁波带式真空干燥价格 2025-12-15

- 济南卧式反应过滤干燥 2025-12-15

- 福建带式真空连续干燥 2025-12-15

- 河北大型真空干燥 2025-12-15

- 拉萨卡波姆干燥 2025-12-15

- 水平圆盘冷却制片或加热干燥销售 2025-12-15

- 天津单锥真空干燥 2025-12-14

- 多层盘式连续真空干燥原创单位 2025-12-13

- 内蒙古卡波姆干燥 2025-12-13

- 带式真空干燥制造商 2025-12-13

- 内蒙古电解液干燥 2025-12-12

- 西安喷雾冷冻干燥 2025-12-12

- 江西筒锥式螺旋搅拌干燥 2025-12-12

- 石家庄石材结晶器 12-17

- 低温结晶器非标定制 12-16

- 贵州干燥 12-16

- 多圆筒刮壁式冷却连续结晶产品 12-16

- 武汉医药三合一 12-16

- 宁波石材结晶 12-16

- 安徽回转双锥真空干燥多少钱 12-16

- 宁波带式真空干燥价格 12-15

- 济南卧式反应过滤干燥 12-15

- 福建带式真空连续干燥 12-15