- 品牌

- 缘昌

- 型号

- 齐全

- 适用物料

- 多种可用

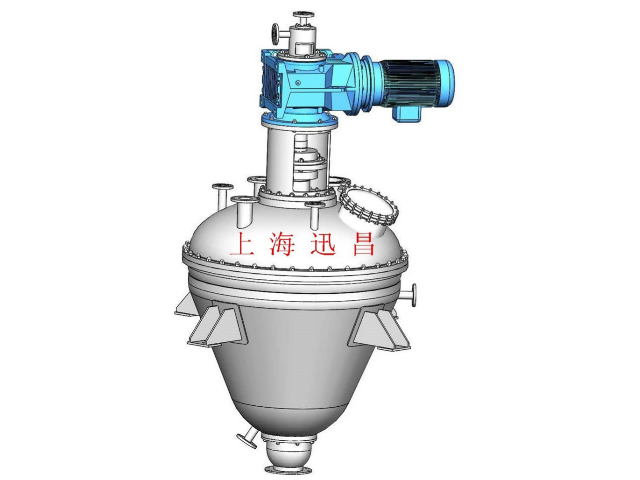

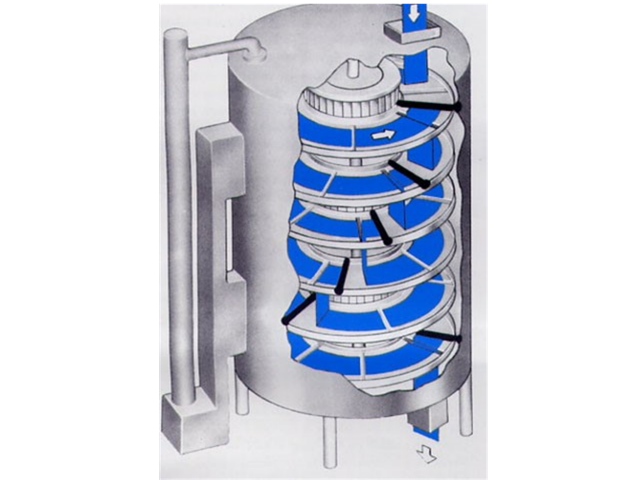

螺旋真空干燥机作为现代工业干燥领域的重要设备之一,其技术突破与应用创新深刻影响着制药、化工、食品等行业的工艺升级。以DZLG系列单锥螺旋真空干燥机为例,该设备通过独特的锥形螺带搅拌结构,实现了物料在真空环境下的高效循环。其重要设计在于螺带与锥形筒体的间隙控制——通过精密加工将间隙缩小至毫米级,既避免了物料与筒壁的无效摩擦,又确保了热传导的均匀性。实验数据显示,该设备在处理热敏性原料药时,干燥效率较传统双锥回转干燥机提升300%,且晶型破坏率降低至0.5%以下。例如,在农药中间体生产中引入该设备后,单批次干燥时间从8小时缩短至2.5小时,同时解决了传统设备因结块导致的返工问题。此外,设备顶部驱动结构与机械密封的组合,彻底杜绝了润滑油泄漏风险,使无菌原料药的干燥过程符合GMP认证要求,为高级制剂生产提供了可靠保障。厢式干燥机通过可调节的搁板间距,适应不同粒度物料的静态干燥需求。锥球型螺旋搅拌干燥外形图

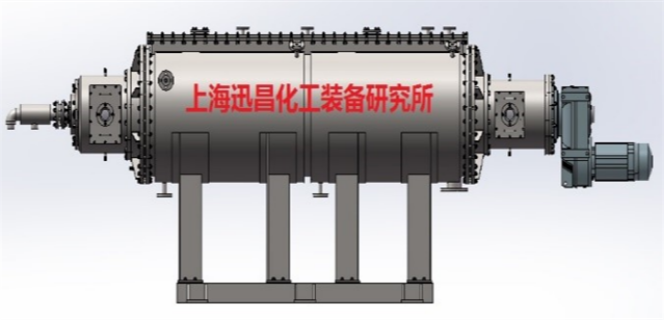

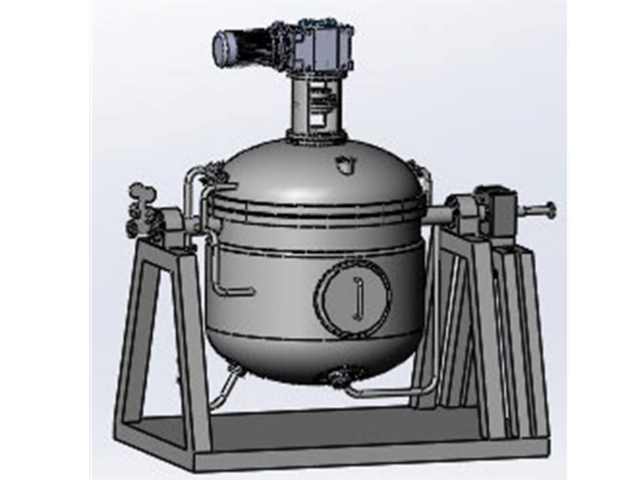

单锥真空干燥机作为现代化工与制药领域的关键设备,其设计原理充分融合了热力学与流体力学的优化理念。该设备主体采用锥形结构,底部配备高效搅拌装置,通过真空系统将干燥腔内压力降至负压状态,使物料中的水分或溶剂在低温环境下快速汽化。与传统干燥设备相比,其重要优势在于明显降低热敏性物料的分解风险,例如在生物制药领域,活性成分在40-60℃的真空环境中即可完成干燥,而常规设备往往需要80℃以上高温。设备运行过程中,锥形腔体配合螺旋搅拌器形成三维混合流场,确保物料均匀受热,避免局部过热导致的结块或变色问题。同时,真空系统与冷凝装置的协同工作,使蒸发出的溶剂迅速冷凝回收,既提升干燥效率又实现溶剂循环利用,符合绿色制造要求。在食品工业中,该设备已成功应用于益生菌粉、植物提取物等高附加值产品的生产,干燥周期较传统设备缩短30%-50%,产品含水率可精确控制在0.5%以下。浙江双轴空心桨叶搅拌自清理连续干燥流化床干燥机通过热风使物料悬浮沸腾,实现高比表面积的快速传热干燥过程。

在工业应用层面,回转真空干燥机的技术优势直接转化为生产效益与产品质量提升。以制药行业为例,干燥工序时间从原来的18小时缩短至6小时,能耗降低40%,且产品纯度由98.2%提升至99.5%,有效减少了后续结晶工序的杂质去除压力。其真空系统配备的冷凝回收装置可实现溶剂95%以上的回收率,对于甲醇等有机溶剂的干燥过程,每年可为企业节约数百万元的原料成本。设备材质方面,接触物料部分通常采用316L不锈钢或哈氏合金,配合镜面抛光处理(Ra≤0.4μm),既满足FDA对设备清洁度的要求,又能防止酸性或腐蚀性物料对设备的侵蚀。智能化控制系统的引入,使得温度、真空度、搅拌转速等关键参数可实现闭环控制,通过PLC与上位机通信,操作人员能实时监控干燥曲线,并根据物料特性动态调整工艺参数。这种柔性生产能力,使同一台设备可兼容多种物料的干燥需求,明显提升了生产线的利用率。随着节能环保要求的提高,新型回转真空干燥机通过优化热交换器结构、采用变频驱动技术,使单位产品能耗较十年前下降25%,成为绿色制造背景下过程装备升级的典型案例。

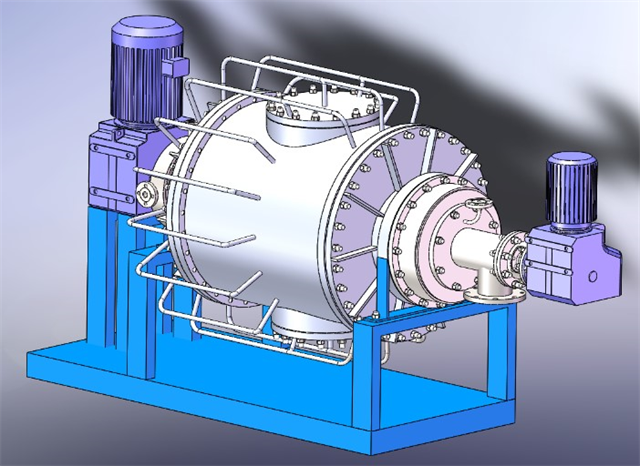

连续式真空干燥机是现代工业生产中一种高效且关键的设备,尤其在制药、化工、食品处理等行业发挥着不可替代的作用。这种设备的工作原理在于,通过创建一个封闭的真空环境,大幅度降低物料干燥过程中所需温度,从而有效保护物料中的热敏成分,避免品质受损。其连续式操作模式,意味着物料可以从一端连续不断地输入,经过高效的加热和真空脱水处理后,从另一端连续排出,极大地提高了生产效率。此外,连续式真空干燥机通常配备先进的控制系统,能够精确调节真空度和温度,满足不同物料干燥特性的需求,确保干燥过程的稳定性和均匀性。在环保节能方面,该设备也表现出色,通过优化能源利用和减少排放,符合当前绿色生产的发展趋势。连续式真空干燥机以其高效、灵活、环保的特点,成为了众多行业不可或缺的生产工具。刹车片生产厂,干燥机烘干刹车片材料,提升制动性能。

单锥螺旋真空干燥机是一种高效、多功能的干燥设备,普遍应用于制药、化工、食品等多个行业。其重要设计在于其独特的单锥形容器结构,配合内部的螺旋搅拌装置,能够在真空环境下实现对物料的高效混合与干燥。这种设备通过真空系统降低容器内部的气压,从而降低物料中水分的沸点,使得水分在较低温度下就能迅速蒸发,提高了干燥效率。同时,螺旋搅拌装置的不断旋转,不仅确保了物料在容器内的均匀分布,还有效防止了物料在干燥过程中的团聚和粘结,保证了干燥质量的稳定性。此外,单锥螺旋真空干燥机还具备易于清洗、操作简便、能耗低等优点,是现代工业生产中不可或缺的重要设备之一。随着技术的不断进步,单锥螺旋真空干燥机在自动化控制、节能环保等方面也在不断优化升级,以满足市场对高质量、高效率干燥设备的需求。果汁加工厂,干燥机处理果汁残渣,制成饲料等副产品。浙江双轴空心桨叶搅拌自清理连续干燥

回转式干燥机的倾斜角度通常为3-5°,确保物料在筒体内形成合理停留时间。锥球型螺旋搅拌干燥外形图

在工业化应用中,设备的运行经济性通过多维度参数优化得以体现。以年产500吨高级化学中间体的生产线为例,采用传统工艺需配置过滤机、洗涤罐、双锥干燥器三套设备,总装机功率达120kW,且需配备6名操作人员;而改用回转式设备后,单机功率降至85kW,操作人员减少至2人,年节约电费与人工成本超百万元。更关键的是,密闭式设计彻底消除了粉尘泄漏风险,配合CIP在线清洗系统,设备清洗时间从4小时缩短至40分钟,且清洗水消耗量减少75%。针对不同物料的适应性,设备开发了可变倾角设计(0°-15°),通过调整筒体角度优化物料分布:处理轻质粉末时采用水平状态以减少飞扬,处理高密度颗粒时倾斜10°增强卸料效率。此外,设备配备的智能诊断系统能通过振动传感器与温度探头实时监测运行状态,提前预警滤布破损、热介质泄漏等故障,将非计划停机时间控制在每年不超过8小时,明显提升了生产连续性。这些技术特性使其在锂电池正极材料、生物酶制剂等高附加值领域得到普遍应用,成为推动化工过程强化的关键装备之一。锥球型螺旋搅拌干燥外形图

带式真空干燥机作为现代工业干燥领域的重要设备之一,凭借其独特的工艺优势在食品、制药、化工等多个行业得到普遍应用。该设备通过连续输送带将物料均匀铺展,在真空环境下完成热质交换过程,有效解决了传统干燥方式中温度过高导致的物料变性、营养成分流失等问题。其工作原理基于真空环境降低水的沸点特性,在40-80℃的低温条件下即可实现高效脱水,特别适用于热敏性物质的干燥处理。例如在中药材加工领域,带式真空干燥机能够完整保留药材中的生物活性成分,相比热风循环干燥方式,其有效成分保留率可提升15%-20%。设备采用多层不锈钢网带结构,配合可调速驱动装置,可根据物料特性精确控制停留时间,确保干燥均匀性。真空系统通常...

- 湖北料干燥 2026-01-18

- 单锥真空干燥专业厂商 2026-01-18

- 宁夏草铵膦干燥 2026-01-18

- 西宁球锥形叶轮螺旋搅拌干燥 2026-01-17

- 双轴空心桨叶搅拌自清理连续干燥售后服务 2026-01-16

- 螺带真空干燥原创 2026-01-15

- 冷冻干燥产品 2026-01-15

- 嘉兴球锥形叶轮螺旋搅拌干燥 2026-01-14

- 单锥双螺带真空干燥回收 2026-01-14

- 单锥双螺带真空干燥标准 2026-01-14

- 河北单锥真空干燥 2026-01-11

- 大型连续真空干燥原理 2026-01-11

- 温州大型真空干燥厂家 2026-01-11

- 冷冻干燥售后服务 2026-01-09

- 筒锥管式组合过滤型过滤洗涤干燥供应商 2026-01-09

- 筒锥管袋式组合过滤型过滤洗涤干燥售前咨询 2026-01-08

- 湖南立式内转螺带冷却结晶器 01-19

- 南京双锥回转真空干燥 01-19

- 刮壁式结晶供货商 01-18

- 湖北刮壁式空心板片冷却连续结晶 01-18

- 湖北料干燥 01-18

- 南昌旋轮式连续过滤压滤 01-18

- 单锥真空干燥专业厂商 01-18

- 宁夏草铵膦干燥 01-18

- 大型滚筒过滤型号 01-17

- 山西平盘过滤 01-17