- 品牌

- 缘昌

- 型号

- 齐全

- 适用物料

- 多种可用

该设备在工艺适应性方面展现出明显优势,其分批操作模式特别适用于小批量多品种物料的灵活生产。通过调节搅拌轴转速与循环风量,可在单批次800kg产能下,将初始含水率55%的菌丝体物料,在80℃低温环境中完成干燥与冷却一体化处理,产品温度降至40℃后直接包装,避免传统设备因物料吸潮导致的二次结块。在七水硫酸镁生产中,设备通过内置管束式换热器实现间接加热,将热效率从常规设备的65%提升至82%,单位能耗降低28%。安全设计方面,防爆板面积根据物料特性精确计算,当系统压力超过0.02MPa时自动泄压,配合PLC控制系统对温度、氧浓度、风速的实时监测,形成三级联锁保护机制。某化工企业实际应用数据显示,采用该设备后,溶剂回收率从85%提升至98%,产品含湿率标准差由0.5%降至0.12%,且每年减少VOCs排放12吨,符合国家环保政策要求。其模块化设计支持快速改造,通过更换搅拌叶片型式与分布板孔径,即可适配从50μm粉末到20mm颗粒的全粒径范围物料,展现出强大的工艺扩展能力。输送机式干燥机通过皮带连续输送物料,实现自动化程度高的流水线作业。广东内转盘加热薄膜蒸发干燥

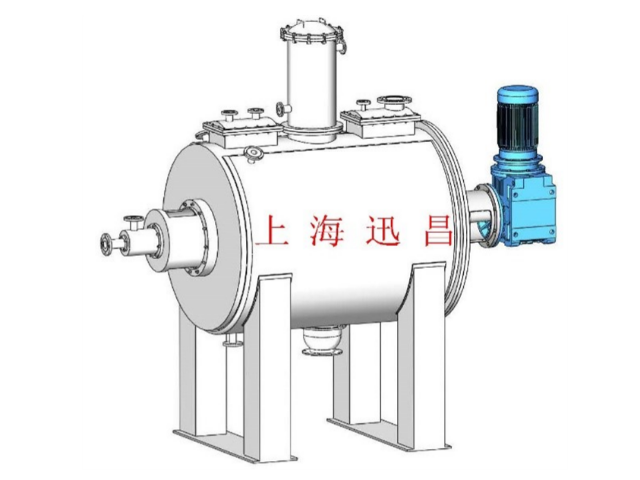

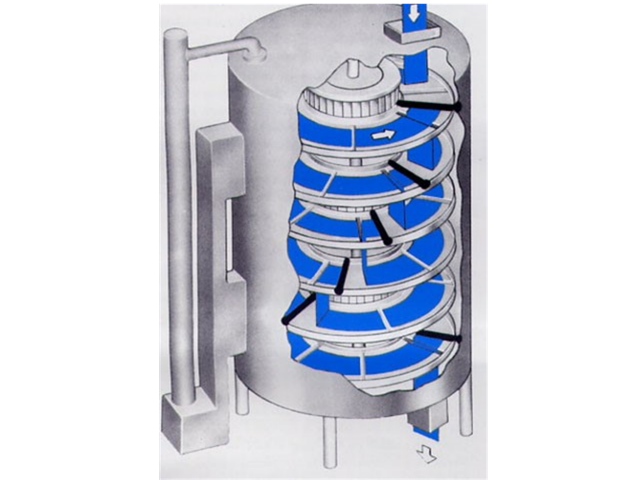

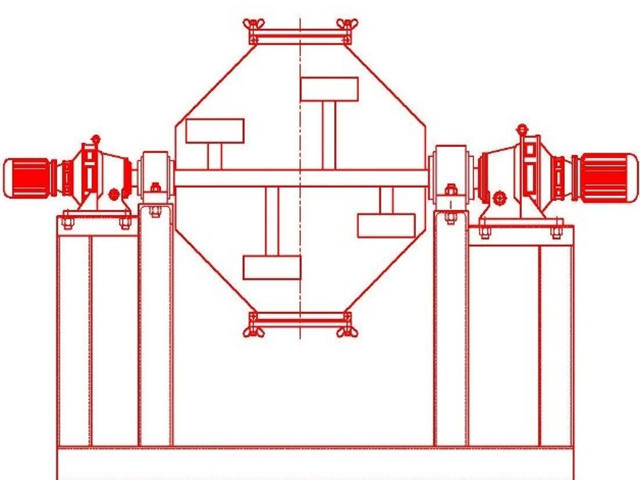

搅拌型分批闭路循环流化床干燥机作为流态化干燥技术的创新型设备,通过机械搅拌与闭路循环系统的协同作用,实现了对高黏度、热敏性及易燃易爆物料的深度干燥。其重要设计在于干燥室内沿物料流动方向安装的旋转搅拌轴,轴上配置的推进叶片通过机械力打破物料团聚,使粒度分布不均的膏状或结晶体物料形成均匀流化层。例如,在二水氯化钙的干燥过程中,传统流化床需通过造粒预处理才能避免结块,而该设备通过搅拌叶片的剪切作用,直接将含水率35%的湿料分散为粒径0.5-2mm的颗粒,在120℃的氮气循环系统中,只需25分钟即可将产品含湿率降至0.08%,较普通流化床效率提升40%。闭路循环系统采用-40℃的压缩空气或氮气作为干燥介质,通过气液分离器回收蒸发出的溶剂,如农药原药干燥中回收的甲醇纯度可达99.5%,既降低生产成本又避免环境污染。设备材质选用316L不锈钢与导电纤维复合的除尘布袋,配合铜质跨接线与等电位接地系统,有效消除静电积累风险,确保在有机溶剂浓度达下限15%的工况下安全运行。湖北单锥式真空干燥食用菌种植后,干燥机烘干菌菇,制成干货提升附加值。

其真空系统采用罗茨泵与水环泵的组合,既能快速达到高真空度(可达1-10Pa),又具备稳定的抽气能力,确保干燥室内水蒸气及时排出。加热系统则根据物料特性选择蒸汽、导热油或电加热方式,配合热风循环装置,使热量均匀分布,防止局部过热。在自动化控制方面,PLC系统集成温度、压力、转速等多参数监测,通过触摸屏人机界面实现远程操控与故障诊断,明显提升了操作的便捷性与安全性。实际应用中,该设备已普遍渗透至新能源材料、高分子聚合物、陶瓷粉体等领域,例如在锂电池正极材料的制备中,连续真空干燥机可有效去除结晶水,防止电池充放电过程中结构坍塌,从而提升电池循环寿命。这种跨行业的应用潜力,进一步印证了连续真空干燥机作为现代化生产装备的重要价值。

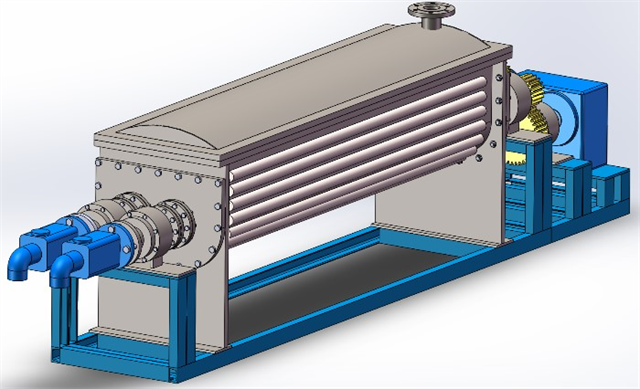

带式连续真空干燥机作为现代工业干燥领域的重要设备,其技术架构与工艺特性深刻体现了连续化生产与真空环境控制的协同优势。该设备通过履带式输送系统实现物料的连续进料与出料,在密闭真空腔体内完成干燥全过程。其重要结构由多层聚四氟乙烯涂层玻璃纤维带、分段式热交换板、真空泵组及自动化控制系统构成。以ZZLG系列设备为例,其履带长度可达25米,宽度1.2米,配备蒸汽、过热水、导热油三重加热模式,温度控制精度达±1℃,真空度可稳定在500-2000Pa范围内。物料经螺杆泵均匀铺展于履带表面后,依次通过恒速干燥段、减速干燥段及制品均质段,每个区域均采用单独温控系统,确保热敏性成分(如中药浸膏中的挥发油)的保留率超过95%。日本日阪制作所的WL-VAQ机型更将干燥时间压缩至5-60分钟,通过摆动式喷嘴与纤维布涂层履带的配合,实现高黏度泥浆状物料的连续处理,出料粒度可根据工艺需求在20-200目间自由调节。这种设计突破了传统间歇式干燥设备的产能瓶颈,单台设备日处理量可达3吨,特别适用于需要大规模连续生产的医药中间体、功能食品原料等领域。干燥机的排料装置需配备清扫链条,防止物料粘附在扬料板内壁影响效率。

带式真空粘稠液连续干燥机作为现代工业干燥领域的重要设备之一,其设计理念与工艺特性深刻契合了高粘度、热敏性物料的干燥需求。该设备通过真空环境与连续化传输的结合,实现了对中药浸膏、植物提取物、食品添加剂等粘稠液态物料的低温高效干燥。其重要结构由多层不锈钢履带、单独控温加热板、真空抽气系统及自动化布料装置构成,物料经供料泵均匀铺展在履带上,在真空度可调的密闭环境中依次通过预热区、恒速干燥区、减速干燥区及冷却区。以中药浓缩液为例,该设备可在40-60℃的低温条件下,通过履带与加热板的直接接触传热,使物料水分在30-60分钟内逐步蒸发,形成含水率低于5%的疏松多孔结构。这种干燥方式不仅避免了高温导致的有效成分降解,还通过结晶效应与微孔结构的形成,明显提升了物料的流动性与速溶性,为后续制粒、压片或灌胶囊等工序提供了理想原料。管道加工厂,干燥机烘干管道内壁,防止腐蚀。广东内转盘加热薄膜蒸发干燥

回转滚筒干燥机的转速需与物料特性匹配,一般控制在3-8r/min的优化区间。广东内转盘加热薄膜蒸发干燥

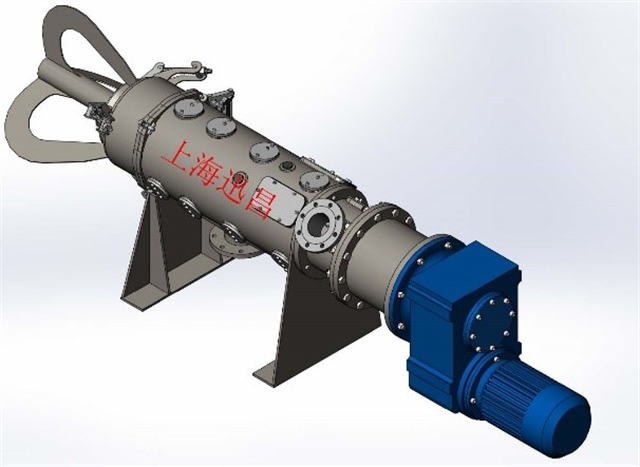

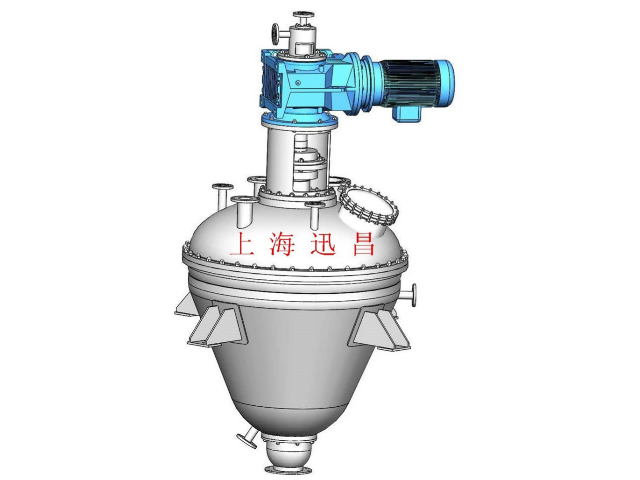

螺旋真空干燥机作为现代工业干燥领域的重要设备之一,其技术突破与应用创新深刻影响着制药、化工、食品等行业的工艺升级。以DZLG系列单锥螺旋真空干燥机为例,该设备通过独特的锥形螺带搅拌结构,实现了物料在真空环境下的高效循环。其重要设计在于螺带与锥形筒体的间隙控制——通过精密加工将间隙缩小至毫米级,既避免了物料与筒壁的无效摩擦,又确保了热传导的均匀性。实验数据显示,该设备在处理热敏性原料药时,干燥效率较传统双锥回转干燥机提升300%,且晶型破坏率降低至0.5%以下。例如,在农药中间体生产中引入该设备后,单批次干燥时间从8小时缩短至2.5小时,同时解决了传统设备因结块导致的返工问题。此外,设备顶部驱动结构与机械密封的组合,彻底杜绝了润滑油泄漏风险,使无菌原料药的干燥过程符合GMP认证要求,为高级制剂生产提供了可靠保障。广东内转盘加热薄膜蒸发干燥

从技术结构层面分析,带式低温干燥机的模块化设计明显提升了设备适应性。其主体由进料系统、输送网带、加热单元、排湿装置及出料机构五大模块构成,各模块间通过快速连接接口实现灵活组合。输送网带采用特氟龙涂层处理,既满足耐高温需求,又具备优异的防粘附性能,有效减少物料残留。加热单元采用间接加热方式,通过热交换器将蒸汽或导热油的热能转化为洁净热风,避免燃烧产物对物料的污染风险。在能效优化方面,设备配置的热回收系统可将排湿废气中的余热进行二次利用,使综合能耗较传统干燥设备降低30%-40%。针对不同物料的干燥特性,设备可通过调整网带运行速度、热风循环频率及层数配置(通常3-7层),实现从高湿物料到低湿成品的...

- 河北卧式反应过滤干燥 2026-01-21

- 粉碎功能的圆筒平底式叶轮螺旋搅拌干燥制造商 2026-01-20

- 四川连续式真空干燥 2026-01-20

- 内转盘加热连续干燥图纸 2026-01-20

- 球锥形螺带搅拌干燥资料 2026-01-19

- 湖北料干燥 2026-01-18

- 单锥真空干燥专业厂商 2026-01-18

- 宁夏草铵膦干燥 2026-01-18

- 西宁球锥形叶轮螺旋搅拌干燥 2026-01-17

- 双轴空心桨叶搅拌自清理连续干燥售后服务 2026-01-16

- 单锥双螺带真空干燥标准 2026-01-14

- 山东空心双螺旋搅拌自清理连续干燥 2026-01-13

- 回转式过滤洗涤干燥图纸 2026-01-13

- 广州卧筒式螺带搅拌干燥机 2026-01-13

- 定制双锥真空干燥生产公司 2026-01-12

- 河北单锥真空干燥 2026-01-11

- 乌鲁木齐筒锥式反应过滤洗涤干燥多功能 01-26

- 河南卧式螺旋推料密闭加压连续过滤 01-26

- 天津过滤洗涤干燥三合一 01-26

- 卧筒式过滤洗涤干燥多功能图纸 01-25

- 长春板式密闭式过滤 01-25

- 转鼓真空过滤售前咨询 01-25

- 辽宁圆筒平底式叶轮螺旋搅拌过滤洗涤干燥 01-25

- 嘉兴大型滚筒过滤 01-25

- 筒锥式过滤压滤原创 01-25

- 南京圆盘连续真空过滤 01-25