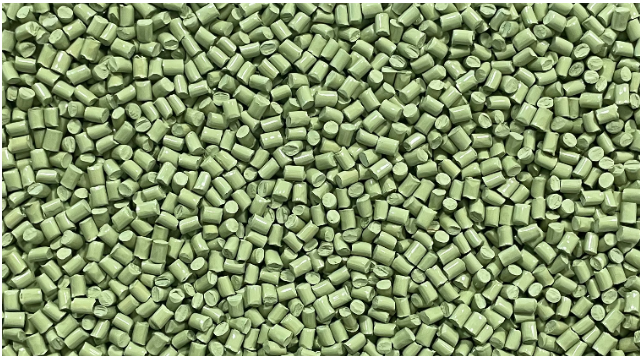

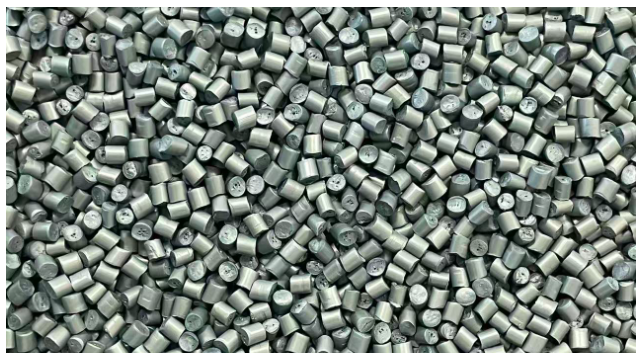

- 品牌

- 恒烨

- 型号

- 色母粒

- 等级

- 高级注射色母,高级吹塑色母,普通注射色母,普通吹塑色母,纺丝色母,低级色母

- 应用工艺

- 吸塑,注射,拉丝,吹塑,注塑

- 主要成分

- 炭黑

- 包装规格

- 25kg

- 颜色

- 白色,黑色,黄色,绿色,红色

PC(聚碳酸酯)材料以卓*的抗冲击性、透光性著称,但耐紫外线性能较弱,长期暴露在阳光下易发黄、脆化,而功能性色母粒的应用恰好弥补了这一短板。功能性色母粒通过添加紫外线吸收剂、抗氧剂等助剂,与 PC 材料的化学特性形成互补:紫外线吸收剂能有效阻隔紫外线对 PC 分子链的破坏,延缓老化进程;抗冲击改性剂则进一步强化 PC 材料本身的韧性优势。注射成型过程中,需严格控制加工温度在 260-300℃区间,确保色母粒与 PC 熔体充分融合,同时避免高温导致助剂分解。色母粒的分散均匀性直接影响性能协同效果,优*分散体系能使抗紫外线与抗冲击助剂均匀分布于 PC 色丝中,既保证了色丝在户外环境下长期使用不褪色、不脆裂,又保留了 PC 材料原有的高抗冲击性能,可满足航空航天、电子设备外壳、户外防护用品等高*场景的严苛要求,实现了性能与外观的双重提升。阻燃 ABS 材料应用于乐高电动组件外壳,绝缘性好且防火,提升玩具使用安全性。高光色母粒模型设计

功能性色母粒的研发与应用,为PA绿色纤维赋予了抗*、抗紫外等多元化特性,极大地拓展了其应用场景。PA绿色纤维本身具有环保、高*度等优势,而添加了功能性成分的色母粒,可在不影响其绿色属性的前提下,提升纤维的附加价值。例如,在医疗领域,添加了抗*成分的PA绿色纤维可用于生产手术服、医用纱布等制品,其抗*性能可有效抑制细菌滋生,降低交叉感*风险;在户外纺织领域,含有抗紫外成分的PA绿色纤维可用于生产防晒服、遮阳伞面料等,能有效阻挡紫外线辐射,保护人体皮肤。为确保功能性与环保性的平衡,生产企业会严格筛选功能性助剂,优先选用天然、无毒的成分,如植物提取物抗菌剂、纳米氧化锌抗紫外剂等。这些功能性PA绿色纤维制品的推出,不仅满足了不同领域的使用需求,还进一步提升了PA绿色纤维的市场竞争力。制作色母粒规范大全PC 材料制作的童车车架,抗冲击性强且重量轻,能承受儿童玩耍时的碰撞,确保使用安全。

在绿色纤维产业快速发展的大趋势下,色母粒正朝着低VOC、无重金属的环保方向加速迭代,以满足产业链的绿色发展需求。传统色母粒生产过程中使用的部分溶剂和助剂,会释放VOC,且部分颜料中含有重金属成分,不仅污染环境,还可能对人体健康造成危害,已难以适应绿色纤维的发展要求。为实现环保迭代,色母粒企业从原料、工艺、助剂等多个维度进行革新:在原料选择上,采用天然植物颜料、无机环保颜料替代传统有机颜料,避免重金属含量超标;在生产工艺上,推行无溶剂生产技术,减少VOC排放;在助剂选用上,开发环保型分散剂、稳定剂,提升色母粒的环保性能。同时,相关行业标准也在不断完善,对色母粒的环保指标提出了更严格的要求,进一步推动了色母粒产业的环保迭代。这种迭代不仅契合绿色纤维的发展理念,还为色母粒企业开辟了新的市场空间,促进了整个化纤产业链的绿色转型。

PBT材料因耐热性和绝缘性优异,常被用于注射成型电机外壳,但纯PBT表面电阻较高,易产生静电吸附灰尘,堵塞散热孔影响电机寿命。因此需选用兼具着色和抗静电功能的复合色母粒,这类色母粒在普通PBT色母粒基础上添加了10%-15%的抗静电剂(如聚氧乙烯醚类),载体为PBT树脂,确保与基材相容性良好。加工时,色母粒添加比例为4%-5%,料筒温度230-250℃,模具温度70-90℃,保证抗静电剂能均匀分散在PBT熔体中。制成的电机外壳,表面电阻控制在10^6-10^8Ω,达到抗静电要求,灰尘吸附量较纯PBT外壳减少80%以上。同时外壳颜色均匀,耐热变形温度≥200℃,满足电机工作时的高温环境要求。经长期测试,使用复合色母粒的PBT电机外壳,电机散热效率提升15%,电机使用寿命延长20%,既解决了静电吸尘问题,又兼顾了外观和力学性能。6. PC 色丝的耐黄变性能,依赖色母粒与材料的相容性及注射工艺参数的准确匹配。

PC 色丝的色彩饱和度直接影响产品外观吸引力,其*心影响因素包括色母粒的颜料含量与注射过程中的熔体流动性。色母粒的颜料含量是基础:颜料含量越高(通常为 20%-40%),色彩越浓郁,但需控制在合理范围,过高会导致分散困难、成本上升,还可能影响 PC 色丝的力学性能;过低则色彩暗淡,无法达到预期效果。*质 PC 色母粒通过优化颜料与分散剂的配比,在保证高颜料含量的同时,确保分散性良好。熔体流动性是关键:注射过程中,PC 材料与色母粒的混合物需具有适宜的流动性,才能使颜料均匀分布于色丝中,避免因流动不畅导致的色彩不均。影响熔体流动性的因素包括注射温度(260-290℃)、螺杆转速(180-220r/min)、色母粒添加比例(2%-4%)等:温度过高会降低熔体粘度,提升流动性,但可能导致 PC 降解;温度过低则流动性差,颜料分散不均。通过平衡颜料含量与熔体流动性,可制备出色彩饱和度高、色泽均匀的 PC 色丝:颜料含量控制在 30%-35%,注射温度设定为 270-280℃,螺杆转速调整至 200r/min,既能保证色彩浓郁,又能确保流动性良好,使 PC 色丝适用于*端建材、电子设备外壳、汽车内饰等对外观要求高的场景。1. 功能性色母粒与 PA 材料适配性优异,经注射工艺可制备*强度耐候型色丝产品。PBAT色母粒代理价格

PET纺丝用色母粒需具备良好的热稳定性,防止纺丝过程中色粉分解产生异味。高光色母粒模型设计

PET 色母粒的配方设计需兼顾色牢度与成型效率,以适配注射成型的工业化生产需求。色牢度方面,色母粒采用高耐迁移、高耐晒等级的颜料(如耐晒黄、酞菁蓝等),搭配防迁移剂、紫外线吸收剂,确保 PET 色丝在长期使用中不褪色、不渗色,尤其在光照、高温、潮湿环境下仍能保持色泽稳定。成型效率方面,配方中添加高效分散剂与流动改性剂,降低 PET 熔体与色母粒混合物的粘度,提升流动性,使物料在注射成型过程中快速填充模具,缩短成型周期(通常可缩短 10%-15%)。同时,色母粒的载体树脂选用与 PET 相容性极*的聚酯类材料,确保在加工温度下快速熔融,与 PET 材料充分融合,避免因融合不均导致的生产中断。在工业化生产中,这类特殊配方的 PET 色母粒能适配高速注射设备,实现连续稳定生产,既保证了色丝的色牢度(耐晒等级≥5 级,耐水洗等级≥4 级),又提升了生产效率,降低了单位成本。适用于纺织面料、包装材料、3D 打印耗材等大规模生产场景,满足市场对*品质、高效率的双重追求。高光色母粒模型设计

浙江恒烨新材料科技有限公司汇集了大量的优秀人才,集企业奇思,创经济奇迹,一群有梦想有朝气的团队不断在前进的道路上开创新天地,绘画新蓝图,在浙江省等地区的化工中始终保持良好的信誉,信奉着“争取每一个客户不容易,失去每一个用户很简单”的理念,市场是企业的方向,质量是企业的生命,在公司有效方针的领导下,全体上下,团结一致,共同进退,**协力把各方面工作做得更好,努力开创工作的新局面,公司的新高度,未来浙江恒烨新材料科技供应和您一起奔向更美好的未来,即使现在有一点小小的成绩,也不足以骄傲,过去的种种都已成为昨日我们只有总结经验,才能继续上路,让我们一起点燃新的希望,放飞新的梦想!

- 江苏国内色母粒是什么 2025-12-29

- 本地色母粒生产商 2025-12-29

- 江苏塑料色母粒批发厂家 2025-12-29

- 石墨烯色母粒怎么样 2025-12-28

- 浙江PET色母粒粒 2025-12-28

- 浙江附近色母粒分类 2025-12-28

- 江苏功能性色母粒销售厂家 2025-12-28

- 上海PET色母粒供应商家 2025-12-28

- 江苏附近色母粒分类 2025-12-28

- 浙江纺丝色母粒售后服务 2025-12-28

- 江苏丙纶色母粒出厂价格 2025-12-28

- 江苏高级注射色母粒产品介绍 2025-12-28