全自动倒角机在加工质量的稳定性方面表现出色。其采用的自动化加工模式和精细的控制系统,能够确保每一次加工都严格按照预设参数进行,避免了因人为因素导致的加工质量波动。在长时间的连续生产过程中,设备能够始终保持稳定的加工性能,加工出的工件质量一致性高。同时,设备还具备自动补偿功能,能够根据刀具的磨损情况自动调整加工参数,保证加工精度的持续稳定。这种稳定的加工质量,不仅提高了产品的合格率,减少了废品率,还降低了企业的质量成本,增强了企业产品在市场中的信誉和竞争力,为企业树立良好的品牌形象奠定了基础。在找易于维护的单头倒角机?简单维护流程,降低维护难度与成本!便携倒角机自动化设备

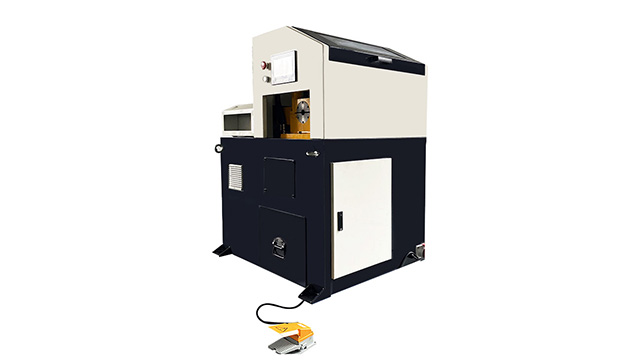

单头倒角机以其独特的优势,在金属加工领域发挥着重要作用。它专注于对金属或非金属管材、棒料等型材一端的倒角、去毛刺及端面修整加工。设备的设计充分考虑了实际生产中的各种工况,采用了优化的机械结构和先进的控制系统,实现了高效稳定的加工性能。自定心夹具和精密导轨的应用,保证了加工过程中的同心度和尺寸精度,使加工后的工件质量达到高标准。单头倒角机的送料模式多样化,能够根据不同的生产需求选择合适的送料方式,提高生产效率。同时,其刀盘系统采用可替换式数控刀片,更换便捷,且刀片成本低,进一步提升了设备的性价比。智能化的操作界面,方便操作人员进行参数设置和设备监控,故障预警功能更是为设备的稳定运行提供了有力保障。便携倒角机自动化设备为单头倒角机的清洁不便发愁?易清洁设计,快速清理碎屑,保持设备整洁!

单头倒角机在加工过程中,工件的夹紧不牢固是一个潜在的安全隐患,同时也会影响加工精度。工件夹紧不牢固的表现为在加工过程中工件出现松动、位移,导致加工尺寸偏差、表面质量下降,严重时甚至会引发安全事故。造成工件夹紧不牢固的原因主要有夹具设计不合理、夹紧力不足以及工件表面不平整等。如果夹具的结构设计不能很好地适应工件的形状与尺寸,就无法对工件进行有效夹紧。夹紧力的大小如果没有根据工件的材质、尺寸等因素进行合理调整,也会导致夹紧不牢固。此外,若工件表面存在凹凸不平、油污等情况,会影响夹具与工件之间的接触面积与摩擦力,降低夹紧效果。针对这些问题,解决措施需要从多个方面进行改进。

圆棒单头钻孔倒外角一次成型技术

在圆棒类零件的加工中,钻孔与倒角往往是不可或缺的两道工序。传统的加工方式通常需要分步进行:先使用钻头完成钻孔,再更换倒角刀具进行倒角。这不仅耗时耗力,增加换刀、对刀时间,也影响了整体加工效率和成本控制。现在,我们带来颠覆性的解决方案:圆棒单头钻孔倒外角一次成型技术!主要技术:单头集成,同步加工:创新性地将钻孔与倒角功能集成于单一主轴(单头)。通过特殊设计的复合刀具或组合刀头结构,在主轴的一次进给行程内,同时完成圆棒端面的钻孔与孔口外缘的倒角加工。一次装夹,高效:工件(圆棒)只需一次装夹固定,即可连续完成两道关键工序。有效避免了二次装夹带来的定位误差,明显提升了加工精度(如同轴度)和一致性。无缝衔接,一气呵成:钻孔与倒角动作在刀具的同一旋转和进给过程中无缝衔接、同步完成。钻尖完成钻孔的瞬间,紧随其后的倒角刃即刻对孔口进行精细倒角。 为单头倒角机的密封性担忧?良好密封,防止碎屑飞溅,保护工作环境!

圆管双头平头倒内外角加工怎么降本增效呢?看看我们的答案,托料架完美替代人工的上料工作,其余的夹紧进刀平面倒角下料等等一系列复杂 不安全且需要技术的加工步骤,机器都能自主完成,全程大约需4秒,1人轻松看3台不止,人力成本直降70%!数控加工,垂直度小于0.1,精度更稳定,无论不锈钢 铜 铝,都是一刀过,平面内外角光滑锃亮无毛刺,自适应管径,直径120mm长度1500mm内的薄厚壁圆管通吃,换模3分钟搞定,0经验工人也能操作! 故障率<1%,,铸造机身防震动,1年保修,售后秒响应!欢迎考察为单头倒角机的耐磨性发愁?耐磨工艺处理,增强部件耐磨性,延长寿命!细小倒角机源头厂家

需要防静电的单头倒角机?防静电设计,防止静电危害,确保加工安全!便携倒角机自动化设备

单头倒角机的送料系统出现故障,会直接影响设备的加工效率与连续性。常见的送料系统故障表现为工件无法正常输送、送料位置不准确等。造成送料系统故障的原因主要有机械故障与电气故障两方面。在机械方面,送料机构的传动部件如皮带、链条等出现磨损、松动,会导致送料动力传递不畅,影响工件的输送。送料轨道的变形、堵塞也会使工件无法顺利通过,造成送料中断。在电气方面,送料电机的故障、传感器的失灵等都会导致送料系统无法正常工作。便携倒角机自动化设备