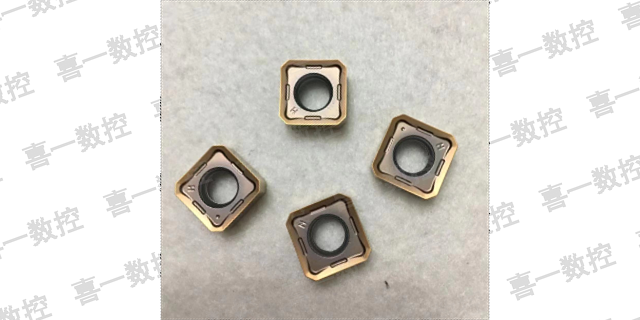

涂层刀片:1)CVD气相沉积法涂层涂层物质为TiC,使硬质合金刀具耐用度提高1-3倍。涂层厚;刃口钝;利于提高速度寿命。2)PVD物理的气相沉积法涂层涂层物质为TiN、TiAlN和Ti(C,N),使硬质合金刀具耐用度提高2-10倍。涂层薄;刃口锋利;利于降低切削力。涂层最大厚度≤16um,CBN和PCD,1)立方氮化硼(CBN)立方氮化硼硬度和导热性能仅次于金刚石,有很高的热稳定性和良好的化学稳定性,因此适用于加工淬火钢、硬铸铁、高温合金和硬质合金。2)聚晶金刚体(PCD)聚晶金刚体作为切削刀具使用时,烧结在硬质合金基体上,可对硬质合金、陶瓷、高硅铝合金等耐磨、高硬度的非金属和非铁合金材料进行精加工。众所周知,决定切削刀具的性能三个要素为基体材料,刀具涂层和几何槽形。江西韩国韩松数控刀片供应商

当切削刃和工件之间的角度确定后,硬质合金切断刀片往往被设计为使其强度和坚固性大化。如果刀片高于中心线太多,刀片后角将减小。致使后刀面上半部分与工件发生磨擦,因此在切削区将产生大量的热。反过来,这会引起刀片提前磨损和工件冷作硬化。数控专业微信号cncdar,值得关注这种情况通常的标志是,在短期切削后刀片有过度的后刀面磨损。低于中心线的刀片将产生更多的问题。当刀片低于中心线时,后角将增大。这使得很小的刀尖部分将承受全部的切削力,从而缩短刀具寿命和增加刀具突然失效的可能性。低于中心线的刀片带来的另一个问题是刀片不规则的偏离。随着大部分切削力作用于刀尖,它趋向于振动和反弹,这种不规则运动将对刀具寿命产生影响,通常以切削刃前部断屑的形式出现。它将在零件槽的底部和侧面产生振动痕迹和较差的表面粗糙度。江西韩国韩松数控刀片供应商采用PPR软质砂轮端面磨削,可在较小压力下产生变形,从而微量磨削复杂槽型数控刀片的端面和刃口。

断刀是—种两种刀片和刀板的组合型式,采用简单的楔形锁紧。在刀片的顶部和底面有与刀板相匹配的斜面。刀片由刀板产生的弹力楔紧并保持在刀槽中。在某些条件下,值得关注刀片可能被进一步压入刀槽中,从而改变切削刃的位置,使其低于中心高。大进给率切削、断续切削和磨损的刀槽可能引起这种现象的发生。在F型切断刀具中,刀片和刀板有—固定的定位槽。一个定位块被焊接在刀片上,与支撑刀板的顶面接触。一旦刀片被安装在刀槽中,它将保持在固定的位置上。

既要刀片的强度,也要刀片的可靠性那么你得考虑这几点:针对刀具所需的主偏角可达性选择刀片形状,应选择尽可能大的刀尖角;大刀尖角强度高,但需要更高的机床功率,且更易产生振动;小刀尖角刚性较差且切削刃吃刀小,导致其对热量的影响更加敏感。1:切削刃强度(大刀尖角)更坚固的切削刃,更高的进给率,更大的切削力,更大的振动;2:低振动(小刀尖角)更高的可达性,更小的振动,更小的切削力刚性,更差的切削刃。刀尖半径RE是车削工序中的一项关键因素,但是一定区别好小刀尖半径和大刀尖半径他们的加工范围。错误的的切深和进给,会影响表面质量、断屑和刀片强度。1:小刀尖半径适合小切深减少振动刚性差的切削刃更好的断屑性能2:大刀尖半径高进给率大切深更高切削刃安全性提高径向力刀片角度的选择通常是一把双刃剑。

大多数人在选择车削刀片时,除了用固定的刀片品牌和型号,相信更多人是选用性价比高的车刀。即如何用合适的价格加工出更多的工件?原则上先选择刀片材质、刀片槽型,再选择刀片形状、尺寸、刀尖半径大小,再选择刀片的主偏角与副偏角(刀尖角),还得考虑左右手刀片、正负前角等参数。实际上,为实现良好的切屑控制和加工性能,就是权衡刀片的每个参数,选择适合自身加工的方案。按照惯例,刀片材质的选择通常基于所涉及的是粗加工还是精加工工序。刀具材料的种类繁多,当前使用的材料主要分为四大类:工具钢(包括碳素工具钢、合金工具钢、高速钢)、硬质合金、陶瓷刀具和超硬质刀具材料,其中高速钢与硬质合金是目前使用很多的刀具材料。刀片材质的韧性能够补偿槽型强度的不足,刀片槽型与刀片材质是相互补充。我们在加工时会出现零件振动,其实处理好刀尖半径与切深之间的关系对零件振动有很大改善。江西韩国韩松数控刀片供应商

不同材质的工件或同一材质但热处理硬度不同的工件,加工时的切深会有所不同,要根据实际情况决定。江西韩国韩松数控刀片供应商

切削速度(CuttingSpeed):切削速度是指刀具在单位时间内沿工件表面移动的速度。它通常以米/分钟(m/min)为单位表示。切削速度的选择应根据材料的硬度、刀具材质和刀具类型等因素进行合理确定。

进给速度(FeedRate):进给速度是指刀具在单位时间内对工件进行进给的速度。它通常以毫米/转(mm/rev)或毫米/分钟(mm/min)为单位表示。进给速度的选择要考虑到切削力、切削沟槽深度、切削宽度和表面质量等因素,以实现高效的加工。

切削深度(CuttingDepth):切削深度是指刀具在每次切削时从工件表面去除的材料厚度。它通常以毫米(mm)为单位表示。切削深度的选择应根据工件材料、刀具直径、刀具刚度和加工要求等因素进行合理确定,以保证加工质量和刀具寿命。

切削宽度(CuttingWidth):切削宽度是指刀具在切削过程中与工件接触的宽度。它通常以毫米(mm)为单位表示。切削宽度的选择要考虑到工件材料、刀具类型、切削力和表面质量等因素,并结合刀具的设计特点进行合理确定。 江西韩国韩松数控刀片供应商