现代化切削工具是指在机械加工领域,使用新的技术和工艺制作的切削工具。这些工具可以根据不同的形状、尺寸、材料和加工需求,以更精确、更高效、更稳定和更安全的方式对工件进行切削、铣削、钻孔等加工操作。在工业制造、汽车制造、航空制造、医疗设备等领域,现代化切削工具已经成为主要的加工工具。现代化切削工具的种类很多,常见的是刀具和钻头。刀具通常用于进行切削和铣削操作,可以根据加工需求和材料特性分为立铣刀、球头刀、切槽刀和倒角刀等不同类型。钻头则主要用于钻孔操作,例如普通钻头、深孔钻头和中心钻头等。另外,在复杂零件的加工中,还需要使用特殊的刀具,如螺旋插板、攻丝刀和齿轮刀等。数控加工具有高速、高效和自动化程度高的特点,数控刀具一般分为通用刀具、专’用刀具及某些特殊刀具。天河韩国韩松数控刀具零售

通用型高速钢。一般可分钨钢、钨钼钢两类。这类高速钢含加(C)为0.7%~0.9%。按钢中含钨量的不同,可分为含W为12%或18%的钨钢,含W为6%或8%的钨钼系钢,含W为2%或不含W的钼钢。通用型高速钢具有一定的硬度(63-66HRC)和耐磨性、高的强度和韧性、良好的塑性和加工工艺性,因此用于制造各种复杂刀具。

①钨钢:通用型高速钢钨钢的典型牌号为W18Cr4V,(简称W18),具有较好的综合性能,在6000℃时的高温硬度为48.5HRC,可用于制造各种复杂刀具。它有可磨削性好、脱碳敏感性小等优点,但由于碳化物含量较高,分布较不均匀,颗粒较大,强度和韧性不高。

②钨钼钢:是指将钨钢中的一部分钨用钼代替所获得的一种高速钢。钨钼钢的典型牌号是W6Mo5Cr4V2,(简称M2)。M2的碳化物颗粒细小均匀,强度、韧性和高温塑性都比W18Cr4V好。另一种钨钼钢为W9Mo3Cr4V(简称W9),其热稳定性略高于M2钢,抗弯强度和韧性都比W6M05Cr4V2好,具有良好的可加工性能。 数控刀具销售刀具材料的选用和切削刀具材料应与加工对象的匹配,主要指二者的力学性能、物理性能和化学性能相匹配。

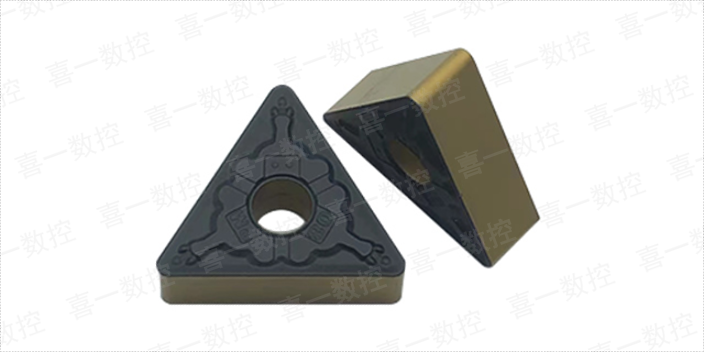

刀具工作部分的结构有整体式、焊接式和机械夹固式三种。整体结构是在刀体上做出切削刃;焊接结构是把刀片钎焊到钢的刀体上;机械夹固结构又有两种,一种是把刀片夹固在刀体上,另一种是把钎焊好的刀头夹固在刀体上。硬质合金刀具一般制成焊接结构或机械夹固结构;瓷刀具都采用机械夹固结构。各种刀具的结构都由装夹部分和工作部分组成。整体结构刀具的装夹部分和工作部分都做在刀体上;镶齿结构刀具的工作部分(刀齿或刀片)则镶装在刀体上。刀具的装夹部分有带孔和带柄两类。带孔刀具依靠内孔套装在机床的主轴或心轴上,借助轴向键或端面键传递扭转力矩,如圆柱形铣刀、套式面铣刀等。带柄的刀具通常有矩形柄、圆柱柄和圆锥柄三种。车刀、刨刀等一般为矩形柄;圆锥柄靠锥度承受轴向推力,并借助摩擦力传递扭矩;圆柱柄一般适用于较小的麻花钻、立铣刀等刀具,切削时借助夹紧时所产生的摩擦力传递扭转力矩。很多带柄的刀具的柄部用低合金钢制成,而工作部分则用高速钢把两部分对焊而成。

数控机床加工常用刀具的种类及其特点如下:铣削刀具:用于平面加工和轮廓加工,包括平铣刀、球头铣刀、槽铣刀等。特点是刀片多齿,切削效率高,能够快速去除材料。钻削刀具:用于孔加工操作,包括固定钻头、可调式钻头等。特点是刃部尖锐,能够快速准确地钻孔。车削刀具:用于车削操作,包括外径车刀、内径车刀、端面车刀等。特点是具有较大的切削深度和稳定性,适用于对工件进行车削加工。螺纹刀具:用于螺纹加工操作,包括切割式攻丝刀、成形式攻丝刀等。特点是能够高效地进行螺纹加工,精度高。镗削刀具:用于孔加工操作,包括手动镗刀、自动镗刀、换刀镗刀等。特点是能够在加工过程中实现较高的精度和表面质量。切槽刀具:用于开槽和切槽操作,包括平底槽刀、T型槽刀、V型槽刀等。特点是能够快速、准确地进行切槽加工,并且能够保持较好的切削表面质量。倒角刀具:用于倒角操作,包括倒角刀、圆弧刀等。特点是能够将工件的边缘进行倒角加工,提高工件的整体美观度和安全性。切断刀具:用于切断操作,包括端铣刀、金属锯片等。特点是能够快速、精确地进行切断操作,适用于批量生产和大尺寸工件的加工。CBN在硬度和热导率方面仅次于金刚石,热稳定性极好,在大气中加热至10000℃也不发生氧化。

由于在高温、高压、高速下,和在腐蚀性流体介质中工作的零件,其应用的难加工材料越来越多,切削加工的自动化水平和对加工精度的要求越来越高。为了适应这种情况,刀具的发展方向将是发展和应用新的刀具材料;进一步发展刀具的气相沉积涂层技术,在高韧性高’强度的基体上沉积更高硬度的涂层,更好地解决刀具材料硬度与强度间的矛盾;进一步发展可转位刀具的结构;提高刀具的制造精度,减小产品质量的差别,并使刀具的使用实现好的效果。数控刀具知识讲解:数控车床刀具如何选择?佛山数控刀具生产

广义的切削工具既包括刀具,还包括磨具;同时“数控刀具”除切削用的刀片外,还包括刀杆和刀柄等附件!天河韩国韩松数控刀具零售

刀具的发展在人类进步的历史上占有重要的地位。中国早在公元前28~前20世纪,就已出现黄铜锥和紫铜的锥、钻、刀等铜质刀具。战国后期(公元前’三世纪),由于掌握了渗碳技术,制成了铜质刀具。当时的钻头和锯,与现代的扁钻和锯已有些相似之处。然而,刀具的快速发展是在18世纪后期,伴随蒸汽机等机器的发展而来的。1783年,法国的勒内首先制出铣刀。1792年,英国的莫兹利制出丝锥和板牙。有关麻花钻的发明极早的文献记载是在1822年,但直到1864年才作为商品生产。那时的刀具是用整体高碳工具钢制造的,许用的切削速度约为5米/分。1868年,英国的穆舍特制成含钨的合金工具钢。1898年,美国的泰勒和.怀特发明高速钢。1923年,德国的施勒特尔发明硬质合金。在采用合金工具钢时,刀具的切削速度提高到约8米/分,采用高速钢时,又提高两倍以上,到采用硬质合金时,又比用高速钢提高两倍以上,切削加工出的工件表面质量和尺寸精度也大‘’大提高。天河韩国韩松数控刀具零售