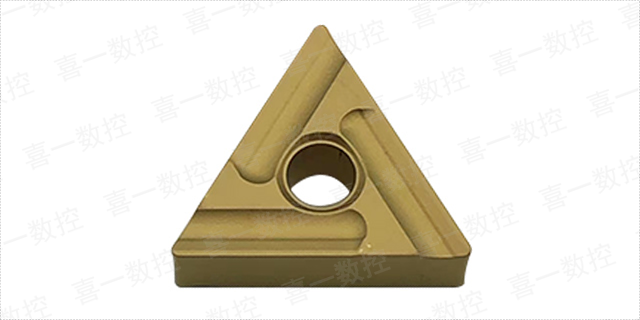

一般车削刀片名称中的字母告诉我们有关一般车削刀片形状的信息,车削刀片形状代码如C,D,K,R,S,T,V,W。这些代码中的大多数肯定表示车削刀片形状,例如C=C形车削刀片;D=D形车削刀片;K=K形车削刀片;R=圆车削刀片;S=方形车削刀片;T=三角形车削刀片;V=V形车削刀片;W=W形车削刀片,一般车削刀片形状起到非常重要的作用,当我们选择加工的刀片。

并非所有具有一种形状的车削刀片都可以用另一种形状进行加工。作为C,D,W型车削刀片,通常用于粗加工或粗加工。作为cnc机械师,我将使用带有粗加工循环的C型车削刀片(对于Fanuccnc控制,请选择G71G72),对于精加工周期,我将选择D型车削刀片(对于Fanuc则选择G70)。 如果线速度高于样本规定线速度的20%,刀具寿命将降低为原来的1/2。湛江数控刀片哪里有

数控刀片,作为可转位车削刀片的总称,是现代金属切削应用领域不可或缺的主流产品。它们采用先进的材料科学技术和精密制造工艺,具有极高的硬度、耐磨性和耐热性,能够在高速、高效的切削过程中保持稳定的切削性能。数控刀片的设计也极具灵活性,可以根据不同的加工需求和工件材料,选择合适的刀片材质、形状和切削参数,从而实现比较好的切削效果和加工效率。因此,数控刀片广泛应用于汽车制造、航空航天、模具制造等各个领域,是现代制造业中不可或缺的重要工具。博罗韩国韩松数控刀片生产普通车削刀片有各种形状和尺寸。要记住和理解的一件事很重要,那就是每个车削刀片都有与其相关的命名法。

改进加工结果的方法:1.切深逐层递减(切屑面积不变)能够实现恒定的切屑面积,这是数控程序中常用的方法。-走刀很深-遵照样本中进刀表上的推荐值-更加“平衡”的切屑面积-一次走刀实际约为0.07mm2.切深恒定无论走刀次数的多少,每次走刀深度都相等。-对刀片有更高的要求-确保很好切屑控制-不应用于螺距大于TP1.5mm或16TP时利用额外余量精修螺纹牙顶:加工螺纹之前,不必将胚料车削至精确的直径,利用额外余量/材料精修螺纹牙顶。对于精修牙顶刀片,前面的车削工序应留出0.03-0.07mm的材料,以使牙顶正确成形。外螺纹进刀值推荐(ISO公制)确保工件和刀具对中:使用中心线偏差±0.1mm。切削刃位置过高,后角将减小,切削刃将受到剐蹭(破裂);切削刃位置过低,螺纹牙型可能不正确。

CBN(立方氮化硼)刀片

优点:

1.高硬度:立方氮化硼的硬度极高,仅次于金刚石,使其能够耐受高‘’强度切削,适用于加工硬度在HRC60以上的材料。

2.高耐磨性:立方氮化硼刀具具有极高的耐磨性,与金属之间的摩擦非常小,能够减少摩擦产生的热量,提高切削质量。

3.良好的化学稳定性:立方氮化硼材料具有良好的耐腐蚀性,在高温、高压、强酸强碱等环境下仍能保持稳定,适用于多种不同的加工环境。高温稳定性:立方氮化硼材料可以在高温下稳定运作,即便在高温加工时也不会出现脆性断裂现象。

4.长切削刃和较高的韧性:与立方氮化硼焊接复合片相比,整体聚晶刀片具有长切削刃和较高的韧性,适合于粗加工和精加工。长使用寿命:使用寿命是硬质合金刀具的5~25倍,高耐磨性大幅度减少了换刀和磨刀的次数,也可不用冷却液而进行干式高速切削。

缺点:

1.在极端冲击条件下可能会发生崩刃或碎裂。

2.制造工艺要求高:高质量的立方氮化硼刀具需要高纯度的原材料和可靠的合成工艺,以及精确的磨加工和严格的检验手段,这些因素都可能导致成本增加。

一般经验法则是,选择小于等于切深的刀尖半径!

过中心点后,实际的旋转方向相反,产生的切削力可能将刀片拉出刀夹。同时,这种旋转将摩擦刀片后刀面引起刀片提前磨损。

克服刀片拉出问题,许多切断刀具制造商正在采用由公司在70年代早期提出的自动夹紧概念。这种方法不需要螺钉和杠杆来定位和夹紧刀片,它依靠旋转和刀具压力将刀片定位在楔形刀槽内。

这样,在无压紧装置的条件下,刀具的切削深度几乎可不受限制,刀夹和刀片的类型是安装时使刀具保持在中心高位置的另一个因素。—种常用的切断刀具类型是刀体和刀板系统。它包括一个安装在机床夹头中的锁紧刀体和一个可更换的用于安装合金刀片的双面刀板,刀板上有一个自锁刀槽。 按照结构分为焊接复合式立方氮化硼刀片与整体聚晶立方氮化硼刀片。青海株洲钻石数控刀片零售

早期的立方氮化硼刀片主要以焊接复合片为主,依然应用很多。湛江数控刀片哪里有

螺纹加工重要基本知识

1.术语定义:①牙底,②牙侧,③牙顶螺旋升角:螺旋升角取决于螺纹的直径和螺距。通过更换刀垫调整刀片的牙侧后角。刃倾角为γ。比较常见的刃倾角为1°,对应刀柄中的标准刀垫。螺纹加工工序中的很高轴向切削力在切削刀具切入和切出工件期间出现。切削参数过高可能导致夹紧不可靠的刀片出现运动。倾斜刀片以获得间隙:可在刀柄中的刀片下方利用刀垫设置刃倾角。根据刃倾角选择刀垫:工件直径和螺距会影响刃倾角。 湛江数控刀片哪里有