- 品牌

- 工研

- 型号

- 齐全

- 厂家

- 成都工具研究所有限公司

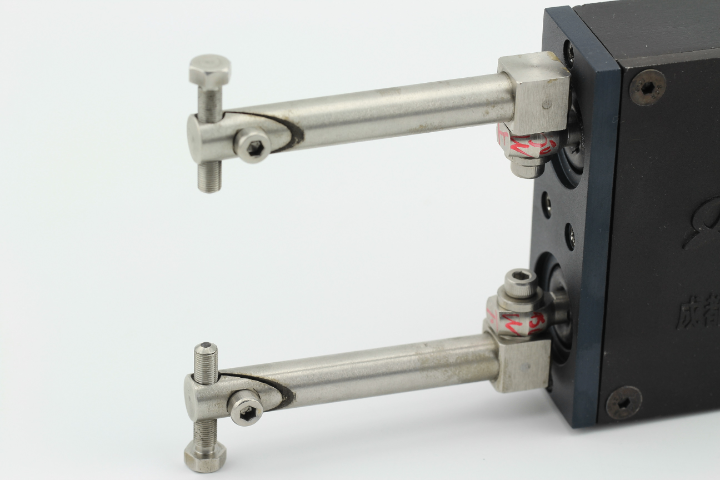

磨加工主动测量仪能实时监控加工尺寸。在磨削过程中,工件尺寸会随着砂轮的切削不断变化,传统测量方式需停机后才能检测,无法及时掌握加工动态。主动测量仪通过高精度传感器与工件保持非接触或微接触状态,可在加工的同时持续采集尺寸数据,并将信息实时传输至控制系统。这种实时监控能力能精确捕捉尺寸变化的每一个细节,及时发现尺寸偏离预设范围的趋势,为后续调整提供准确依据,避免因尺寸失控导致的加工超差,确保工件在整个磨削过程中始终处于可控状态,从根本上提升尺寸控制的及时性与有效性。磨加工主动测量仪的存在使磨削加工更具智能化特点,减少对操作人员经验的依赖。惠州外圆主动测量系统

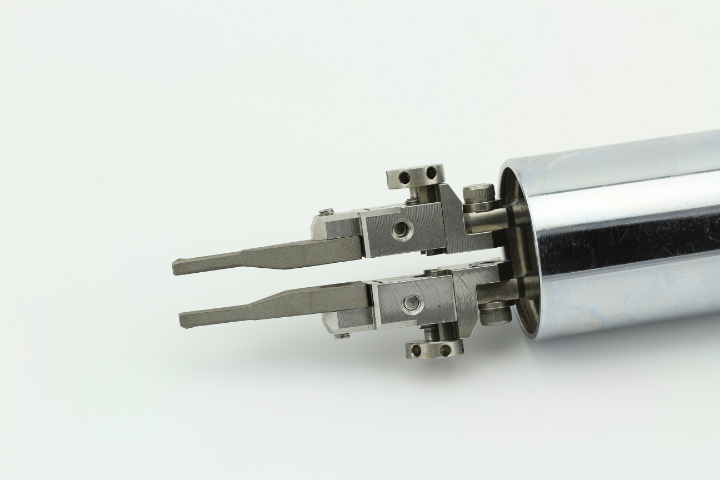

曲轴磨加工主动测量仪能保障曲轴轴颈尺寸的高精度控制。曲轴轴颈的尺寸精度直接影响与轴承的配合效果,传统磨削中因曲轴结构复杂,易出现轴颈尺寸偏差。主动测量仪通过测头实时接触或感应轴颈表面,持续采集直径数据并传输至控制系统,当尺寸接近目标值时,系统自动调整磨削参数,确保各轴颈尺寸严格处于公差带中心。这种精确控制避免了因轴颈尺寸超差导致的装配间隙不当,减少运转时的冲击和磨损,为曲轴平稳运行提供基础保障,同时降低因尺寸问题导致的返工率,提升加工质量的可靠性。惠州主动测量仪价格磨加工主动测量仪的灵敏度需根据工件材料和加工精度要求进行适当调整。

内孔磨加工主动测量仪能减少内孔加工的辅助时间。内孔加工的辅助时间包括测量准备、参数调整、工件找正等,传统方式这些环节耗时较长,影响加工效率。内孔磨主动测量仪通过自动化找正功能,可快速识别内孔初始位置并定位测量基准,减少人工找正时间;同时,其预设的加工参数库能根据内孔尺寸自动调用对应参数,无需人工反复调试。这种辅助时间的缩短使有效磨削时间占比提升,单位时间内的加工件数增加,明显提高了内孔加工的整体效率,降低了单件产品的时间成本,适应批量生产对效率的要求。

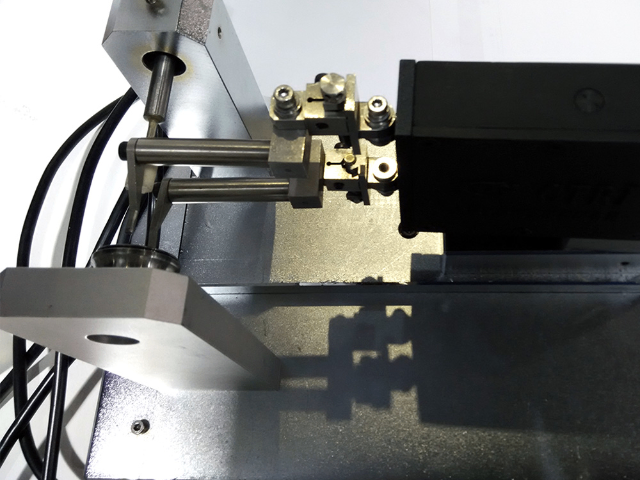

内孔磨加工主动测量仪可提高内孔加工的自动化水平。传统内孔磨削依赖人工频繁测量和调整,自动化程度低,影响生产效率。内孔磨主动测量仪与磨削设备的控制系统深度集成,实现从测量、数据分析到参数调整的全流程自动化,无需人工干预即可完成内孔的精确加工。这种自动化能力减少了人为操作误差,提升了单班产量,同时使操作人员可同时监管多台设备,提高人力资源利用率。此外,自动化加工数据可自动存储,为生产追溯和工艺优化提供数据支持,推动内孔加工向智能化、无人化方向发展,适应现代制造业的自动化生产需求。磨加工主动测量仪与磨床的协同工作,能够有效减少工件加工过程中的尺寸偏差。

内孔磨加工主动测量仪有助于优化内孔加工的冷却润滑协同。内孔磨削时,冷却润滑不充分会导致磨削热积累,影响尺寸精度和表面质量,传统冷却控制难以与加工状态联动。内孔磨主动测量仪可将实时尺寸数据与冷却润滑系统关联,当检测到磨削区域温度升高(通过尺寸变化速率间接判断)时,自动增加冷却液流量或调整喷射角度,确保冷却润滑效果与磨削强度匹配;当进入精磨阶段时,适当降低流量以减少对测量精度的干扰。这种协同控制能力减少了磨削热对尺寸精度的影响,降低了工件表面烧伤风险,同时避免了冷却液的浪费,提升内孔加工的环境友好性和经济性。磨加工主动测量仪的关键作用在于将测量数据实时传输至控制系统,实现加工过程的动态调整。东莞磨加工主动测量系统解决方案

磨加工主动测量仪的响应速度直接影响调整的及时性,进而关系到加工效率的高低。惠州外圆主动测量系统

在线磨加工主动测量仪可提高对柔性生产的适配性。柔性生产要求设备能快速适应多品种、小批量的生产需求,传统测量设备因参数调整繁琐难以满足快速换产要求。在线主动测量仪可通过预设的程序库存储不同工件的测量参数和工艺标准,换产时只需调用对应程序,无需重新进行复杂的参数设置,同时能自动识别工件类型并匹配测量方案。这种快速适配能力减少了产品更换时的设备调试时间,提升了生产线的柔性化水平,使磨削工序能快速响应市场订单的变化,增强企业的生产灵活性和市场竞争力。惠州外圆主动测量系统

- 惠州外圆主动测量系统 2026-01-16

- 苏州轴承磨加工主动量仪 2026-01-16

- 无锡磨加工主动测量系统解决方案 2026-01-15

- 苏州主动测量系统报价 2026-01-15

- 惠州主动量仪价钱 2026-01-15

- 山东磨加工主动量仪供应 2026-01-15

- 成都轴承主动量仪厂家推荐 2026-01-15

- 济南主动量仪怎么卖 2026-01-14

- 重庆轴承磨加工主动测量系统 2026-01-14

- 四川曲轴主动测量仪大概多少钱 2026-01-14

- 成都外圆主动量仪怎么卖 2026-01-14

- 东莞磨加工主动量仪定制 2026-01-12