传统的人工抛光打磨作业引发的各种安全***以及**度的工作特性,人工作业显然已不适合企业的长远发展。抛光打磨机器人能够保持机件的一致性,随着对环境保护和安全的日益重视,以及进一步提高产品质量和生产效率的要求,抛光打磨机器人也受到前所未有的关注。

打磨抛光机器人在国外早已开始使用,近年来国内也开始逐渐重视并发展。目前在汽车零部件、卫浴五金行业、家电行业、工业零件、医疗器械等行业已经有较为成熟的应用。但相对焊接、喷涂、搬运码垛等机器人应用来说,中国抛光打磨应用规模还比较小。 机器人打磨自动化系统从加工零件和产品的表面快速有效地去除多余的材料。进口机器人抛光打磨常用解决方案

自动抛光机、抛光机设备、定制抛光机抛光作业时,一定要严格控制自动抛光机、抛光机设备、定制抛光机的转速,对于技术熟练的技师,钢板部分漆面可以控制在2500-4000转之间,塑胶部分漆面不超过1800转。如果对于那些不熟练的技师,钢板部分漆面应控制在1500-2500转之间,塑胶部分漆面控制在1000-1200转之间。否则可能因转速过快产生的高温对漆面造成损伤,甚至抛穿原厂漆面,给公司造成难以挽回的损失。

有效的抛光顺序,是从里到外,从上到下,围车转一圈完成作业。 专业机器人抛光打磨市场前景如何抛光机的使用需要与工业蜡配合,且所选取的抛光轮需要满足抛光机的动平衡。

自动抛光机、抛光机设备、定制抛光机抛光之前,要仔细检查漆面情况。根据漆面划痕大小、损伤程度、漆面厚度、耐磨度等具体情况,选择不同的研磨盘和研磨剂。

水性研磨剂不能覆盖小花痕,研磨时尽量让研磨盘和漆面平面接触作业。当出现研磨剂烧干附着在漆面表面时,喷撒少量水在研磨盘上再进行研磨。

油性研磨剂,可以覆盖小花痕,不容易出现研磨剂烧干附着在漆面表面的情况,研磨后需要用脱脂水进行脱脂,然后才可以做镀晶、镀膜类产品,否则镀晶、镀膜不能很好的附着在车漆表面,容易被清洗掉。

漆面划痕相对较大的情况下,可选用羊毛盘配合粗研磨剂(4μm);中度划痕可选用粗海绵球配合中研磨剂(2μm);细微划痕可选用细海绵球配合细研磨剂(0.8μm),进行抛光作业。

一般情况下,选用中度研磨剂配合羊毛盘研磨,再用细研磨剂配合海绵球进行研磨,“对症下药”的抛光能让漆面达到更完美的效果。

了解过不锈钢抛光打磨过程的人应该都知道,工件表面的机械抛光在电镀、涂装、阳极氧化等表面处理过程中起着不可替代的作用。

现在仍有不少企业采用人工方式给不锈钢进行抛光打磨,通过人手把握工具完成工件的打磨和抛光加工;或者人手把握工件在打磨机等设备上完成打磨、抛光加工。其实采用手工,或者使用手持气动,电动工具进打磨、研磨、锉等方式进行去毛刺加工,容易导致产品不良率上升,效率低下,加工后的产品表面粗糙不均匀等问题,抛光打磨质量依照工人经验判断,质量无法保证。

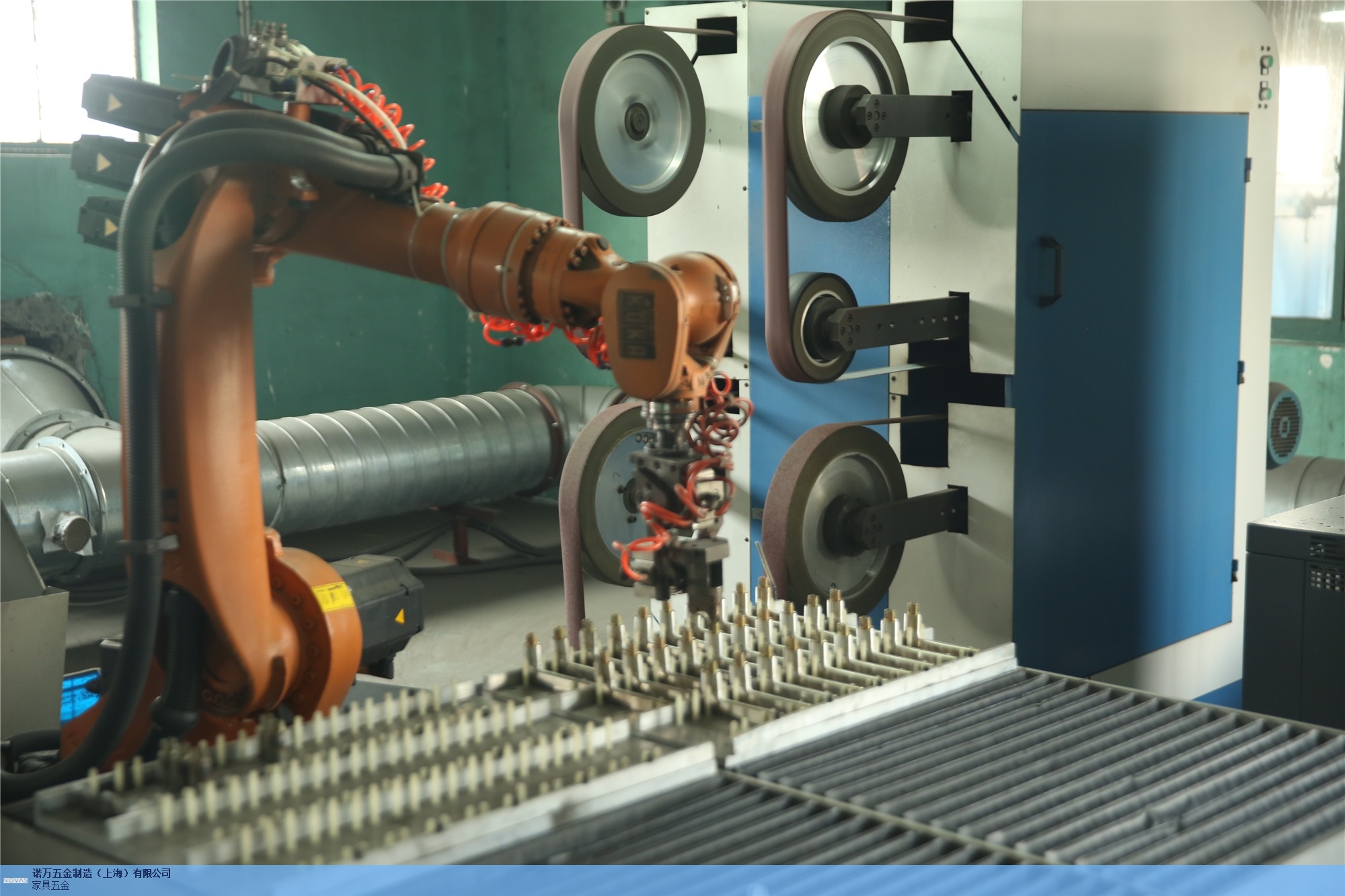

机器人砂光抛光工作站是以机器人为**的全自动化打磨抛光应用系统。

诺万机器人抛光打磨系统功能:a.可以完全根据外形进行去毛刺,砂磨,拉丝和抛光的工作;b.运用数据输入模块,使用市场流行的应用软件,例如CAD计算机辅助设计模型,3D扫瞄器,标准工具如CMMC等,实现工件的完全机器人自动化柔性精密打磨加工;c.先进的路径次序选择,自动建立机器人行走路径.d.自动记录操作者经验过程,自动产生路径.e.独特的校准方式,用以补偿工件在模型和实际工作之间的偏差.f.表面处理加工程高度仿真,包括加工前进行周期评估。 自动化机器人打磨(抛光)系统 可以方便地提供需要确保产品均匀,彻底打磨出来的一致性和精确性。江苏库存机器人抛光打磨

在抛光、打磨过程中磨料消耗的微量变化,系统将自动参数化补偿,以保证抛光、打磨的一致性。进口机器人抛光打磨常用解决方案

机器人打磨抛光被密封在机房内,可安然无恙地在烟雾和灰尘环境中工作,抛光过程产生的废物污染也可以得到有效清理和控制,不会污染环境或影响操作人员健康。

另外,自动化机器人抛光系统可以确保产品打磨出来的一致性和精确性,避免出现传统工艺中由人工抛光不精确、不匀称等原因造成的产品浪费。

特别是机器人柔性抛光技术发展成熟,应用于不锈钢抛光打磨,弥补了传统抛光设备无法满足小批量、工艺要求复杂、工件型面复杂等抛光工作的不足。 进口机器人抛光打磨常用解决方案

诺万五金制造(上海)有限公司主要经营范围是五金、工具,拥有一支专业技术团队和良好的市场口碑。公司业务分为门把手,大拉手,铰链,门封等,目前不断进行创新和服务改进,为客户提供良好的产品和服务。公司从事五金、工具多年,有着创新的设计、强大的技术,还有一批**的专业化的队伍,确保为客户提供良好的产品及服务。在社会各界的鼎力支持下,持续创新,不断铸造***服务体验,为客户成功提供坚实有力的支持。