同远的陶瓷金属化技术优势 深圳市同远表面处理有限公司在陶瓷金属化领域拥有明显技术优势。其研发的 “表面活化 - 纳米锚定” 预处理技术,针对陶瓷表面孔隙率与表面能影响镀层结合力的难题,先利用等离子刻蚀将陶瓷表面粗糙度提升至 Ra0.3 - 0.5μm,再通过溶胶 - 凝胶法植入 50 - 100nm...

- 品牌

- 深圳市同远表面处理有限公司

- 型号

- 陶瓷金属化

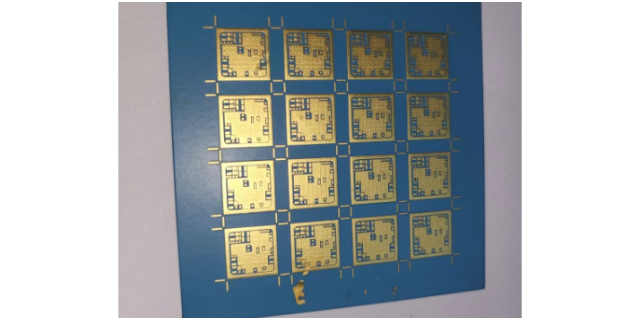

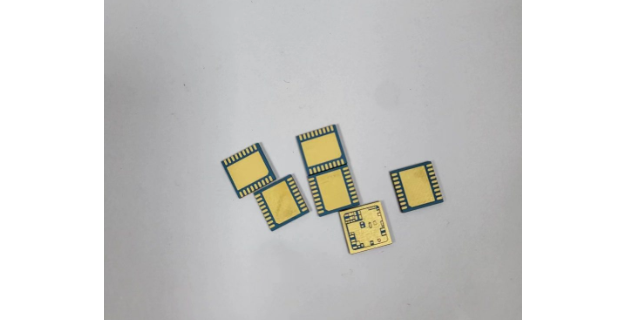

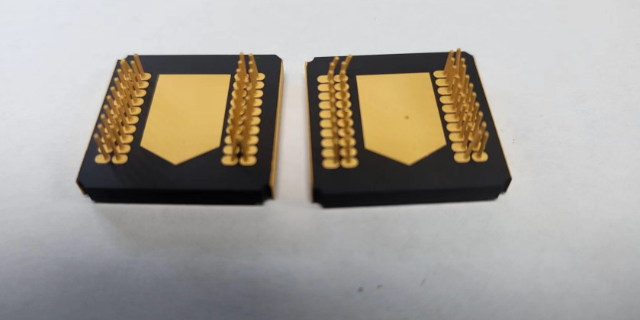

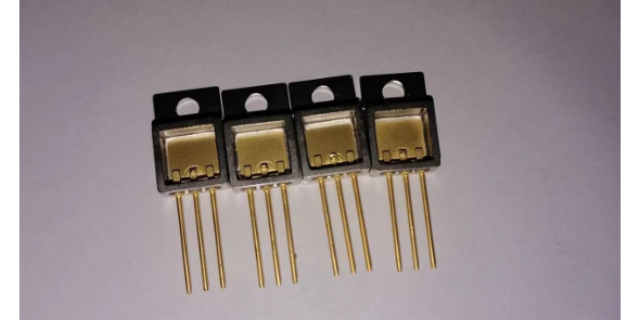

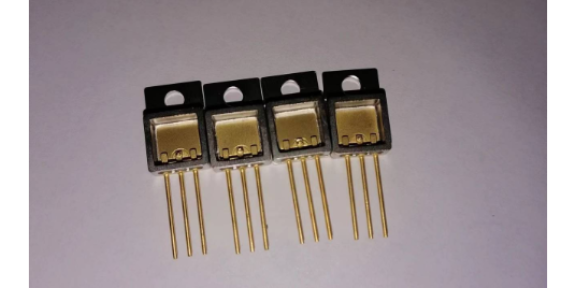

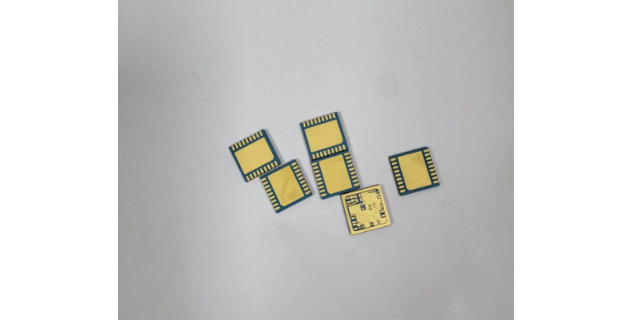

同远陶瓷金属化的工艺细节 同远表面处理在陶瓷金属化工艺上极为精细。以陶瓷片镀金工艺为例,首道工序为精密清洗,采用 40kHz 超声波与 1MHz 兆声波联合作用,有效去除陶瓷表面残留的烧结助剂如 SiO₂、MgO 等,清洗后水膜持续时间≥30 秒,为后续工艺提供清洁表面。活化处理时,特制酸性活化液(pH1.5 - 2.0)在陶瓷表面生成羟基活性层,保障纳米镍颗粒能有效附着。预镀镍层选用氨基磺酸镍体系,沉积 5 - 8μm 镍层作为过渡,将镍层硬度精细控制在 HV200 - 250,兼顾支撑强度与韧性。镀金环节采用无氰金盐体系(金含量 8 - 10g/L),运用脉冲电镀(占空比 30% - 50%)实现 0.5 - 3μm 金层的可控沉积,镀层纯度≥99.9%。完成镀覆后,经三级纯水清洗(电导率≤10μS/cm)及 80℃、 - 0.09MPa 真空烘干,杜绝残留杂质,多方面保障陶瓷金属化产品质量 。陶瓷金属化,满足电力电子领域对材料的特殊性能需求。云浮铜陶瓷金属化规格

在实际应用中,不同领域对陶瓷金属化材料的性能要求各有侧重。在电子领域,除了对材料的导电性能、绝缘性能和散热性能有严格要求外,随着电子产品向小型化、高集成度方向发展,还对陶瓷金属化基片的尺寸精度、线路精度等提出了更高要求。例如,在 5G 基站射频模块中,需要陶瓷金属化基板具有低介电损耗,以降低信号传输延迟,同时满足高精度的线路制作需求。在航空航天领域,由于飞行器要面临极端的温度、压力等环境,对陶瓷金属化复合材料的耐高温、高难度度、低密度等性能要求极为苛刻。像航空发动机部件使用的陶瓷金属化材料,不仅要能承受高温燃气的冲击,还要具备足够的强度和较轻的重量,以提高发动机的热效率和推重比 。肇庆氧化铝陶瓷金属化处理工艺陶瓷金属化解决了陶瓷与金属热膨胀差异导致的连接断裂问题。

纳米陶瓷金属化材料的应用探索纳米材料技术的发展为陶瓷金属化带来新突破,纳米陶瓷金属化材料凭借独特的微观结构,展现出更优异的性能。在金属浆料中加入纳米级金属颗粒(如纳米银、纳米铜),其比表面积大、活性高,可降低烧结温度至 300 - 400℃,同时提升金属层的致密性,减少孔隙率(从传统的 5% 降至 1% 以下),增强导电性与附着力;采用纳米陶瓷粉(如纳米氧化铝、纳米氮化铝)制备基材,其表面更光滑,与金属层的结合界面更紧密,能减少热应力导致的开裂风险。目前,纳米陶瓷金属化材料已在柔性 OLED 显示驱动基板、微型医疗传感器等领域开展试点应用,未来有望成为推动陶瓷金属化技术升级的重心力量。

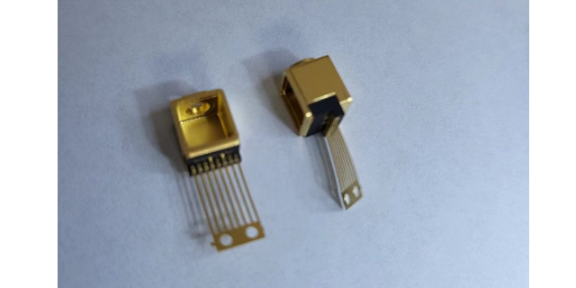

陶瓷金属化是指在陶瓷表面牢固地粘附一层金属薄膜,从而实现陶瓷与金属之间的焊接。其重心技术价值主要体现在以下几个方面:解决连接难题2:陶瓷材料多由离子键和共价键组成,金属主要由金属键组成,二者物性差异大,连接难度高。陶瓷金属化作为中间桥梁,能让陶瓷与金属实现可靠连接,形成复合部件,使它们的优势互补,广泛应用于航空航天、能源化工、冶金机械、兵工等国芳或民用领域。提升材料性能3:陶瓷具备高导热性、低介电损耗、绝缘性、耐热性、强度以及与芯片匹配的热膨胀系数等优点,是功率型电子元器件理想的封装散热材料,但存在导电性差等不足。金属化后可在保持陶瓷原有优良性能的基础上,赋予其导电等特性,扩展了陶瓷材料的使用范围,使其能应用于电子器件中的导电电路、电极等部分,提高了器件的性能和可靠性。满足特定应用需求:在5G通信等领域,随着半导体芯片功率增加,轻型化和高集成度趋势明显,散热问题至关重要3。陶瓷金属化产品尺寸精密、翘曲小、金属和陶瓷接合力强、接合处密实、散热性更好,能满足5G基站等对封装散热材料的严苛要求。此外,在陶瓷滤波器等器件中,金属化技术还可替代银浆工艺,降低成本并提高性能3。陶瓷金属化可提升陶瓷导电性与密封性,满足电子封装严苛需求。

陶瓷金属化在电子领域的应用极为广阔且深入。在集成电路中,陶瓷基片经金属化处理后,成为电子电路的理想载体。例如 96 白色氧化铝陶瓷、氮化铝陶瓷等制成的基片,金属化后表面可形成导电线路,实现电子元件的电气连接,同时具备良好的绝缘和散热性能,大幅提高电路的稳定性与可靠性。在电子封装方面,金属化的陶瓷外壳优势明显。对于半导体芯片等对可靠性要求极高的电子器件,陶瓷外壳的金属化层不仅能提供良好的气密性、电绝缘性和机械保护,还能实现芯片与外部电路的电气连接,确保器件在恶劣环境下正常工作。随着科技发展,尤其是 5G 时代半导体芯片功率提升,对封装散热材料提出了更严苛的要求。陶瓷材料本身具有低通讯损耗、高热导率、与芯片匹配的热膨胀系数、高结合力、高运行温度和高电绝缘性等优势,经金属化后,能更好地满足电子领域对材料性能的需求,推动电子设备向小型化、高性能化发展 。

3D 打印陶瓷经金属化,可实现复杂结构导电、焊接功能,适配精密场景。东莞铜陶瓷金属化处理工艺

陶瓷金属化,助力 LED 封装实现小尺寸大功率的优势突破。云浮铜陶瓷金属化规格

陶瓷金属化的质量检测:保障性能稳定陶瓷金属化产品的质量直接影响下游器件的可靠性,因此质量检测至关重要。常见的检测项目包括金属层附着力测试,通过拉力试验或划格试验,判断金属层是否容易脱落;金属层导电性测试,利用四探针法测量金属层的电阻率,确保导电性能达标;密封性测试,针对封装器件,采用氦质谱检漏法,检测 “陶瓷 - 金属” 结合处是否存在漏气现象;此外,还需通过显微镜观察金属层的表面平整度和微观结构,排查是否存在裂纹、孔隙等缺陷,多方面保障产品性能稳定。云浮铜陶瓷金属化规格

- 佛山镀镍陶瓷金属化类型 2026-01-23

- 河源氧化铝陶瓷金属化焊接 2026-01-23

- 湛江真空陶瓷金属化种类 2026-01-23

- 云浮铜陶瓷金属化规格 2026-01-23

- 肇庆氧化铝陶瓷金属化处理工艺 2026-01-23

- 深圳镀镍陶瓷金属化规格 2026-01-23

- 深圳镀镍陶瓷金属化参数 2026-01-22

- 河源氧化铝陶瓷金属化哪家好 2026-01-22

- 江门镀镍陶瓷金属化焊接 2026-01-22

- 东莞铜陶瓷金属化焊接 2026-01-22

- 云浮氧化锆陶瓷金属化厂家 2026-01-22

- 肇庆真空陶瓷金属化种类 2026-01-22

-

佛山真空陶瓷金属化规格 2026-01-21 14:02:21陶瓷金属化产品的市场情况 陶瓷金属化产品市场正呈现出蓬勃发展的态势。由于其兼具陶瓷和金属的优良特性,在多个高技术领域需求旺盛。 从细分市场来看,陶瓷基板类产品占据主导地位。2024 年其市场规模约达 487 亿元,占比近 48%。这类产品因良好的导热性与电绝缘性,在功率模块、LED 散热基板、传感器...

-

云浮真空陶瓷金属化处理工艺 2026-01-21 13:02:22陶瓷金属化在新能源领域的新应用新能源产业的快速发展,为陶瓷金属化开辟了新的应用赛道。在新能源汽车的功率模块中,金属化陶瓷基板能承受大电流、高功率带来的热量冲击,保障电机控制器、车载充电器等关键部件的稳定运行;在光伏逆变器中,金属化陶瓷可作为绝缘散热基板,提高逆变器的转换效率和使用寿命;在储能电池领域...

-

佛山真空陶瓷金属化哪家好 2026-01-21 05:02:18《陶瓷金属化的激光加工技术:实现高精度图案制备》激光加工技术为陶瓷金属化提供了新的思路,通过激光在陶瓷表面直接形成金属图案,无需传统的印刷、烧结工序,具有精度高、效率快的优势。该技术尤其适用于复杂、微型化的金属化图案制备,为小众化、定制化需求提供支持。《陶瓷金属化的环保要求:低毒浆料的研发趋势》传统...

-

中山氧化锆陶瓷金属化参数 2026-01-20 14:02:19《陶瓷金属化的缺陷分析:裂纹与气泡的解决办法》生产过程中,陶瓷金属化易出现裂纹、气泡等缺陷。裂纹多因热膨胀系数不匹配或烧结速度过快导致,可通过调整浆料配方、放慢升温速率解决;气泡则可能是浆料中溶剂挥发不彻底,需优化干燥工艺,确保溶剂充分排出。《陶瓷金属化在新能源领域的应用:助力电池储能》新能源电池(...

-

浙江金属五金表面处理技术

2026-01-23 -

金属表面处理技术

2026-01-22 -

深圳镀镍陶瓷金属化参数

2026-01-22 -

河源氧化铝陶瓷金属化哪家好

2026-01-22 -

肇庆精密五金表面处理技术

2026-01-22 -

武汉精密五金表面处理技术

2026-01-22 -

江门镀镍陶瓷金属化焊接

2026-01-22 -

清远金属五金表面处理加工

2026-01-22 -

东莞铜陶瓷金属化焊接

2026-01-22