- 品牌

- 爵豪科技

- 型号

- 齐全

- 接口类型

- 可定制

- 读卡类型

- 可定制

- 加工定制

- 是

- 厂家

- 杭州爵豪科技有限公司

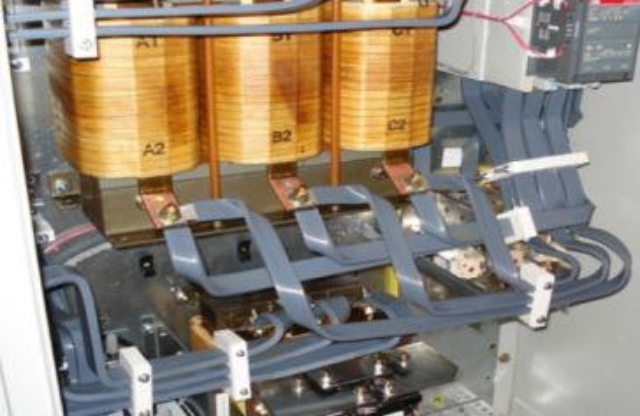

连接结构的可靠性设计是确保大电流通路畅通无阻的基石。母排之间的搭接方式、接触面积、表面处理及连接螺栓的扭矩控制均至关重要。推荐采用镀银或镀锡处理以降低接触电阻并抑制氧化,螺栓连接需施加精确扭矩以保证足够的接触压力,同时使用碟形弹簧垫圈防止因热循环导致的松动。对于振动频繁的工况,可考虑焊接或整体冲压成型的一体化结构以消除连接点故障。此外,在连接处涂抹导电膏不只能填充微观空隙、改善散热,更能有效隔离氧气与湿气,明显提升连接点的长期稳定性与抗腐蚀能力。多层叠压设计可在有限空间内实现极高的电流承载容量。无锡低寄生电感母排生产厂家

其优良的导电材料和充足的截面积保证了极低的直流电阻,从而在传输相同电流时,其由电阻发热引起的能量损失明显低于常规电缆。这种高效率意味着更少的电能被浪费,对于长期不间断运行的大功率工业系统而言,日积月累所节省的能源成本相当可观。此外,较低的工作温升也有助于延缓绝缘材料老化,延长整个系统的使用寿命,从全生命周期的角度展现了其经济性。母排的散热性能是其另一突出优点。其宽阔的金属表面可以与空气进行更充分的热交换,有利于将导体在通电时产生的焦耳热迅速散发到周围环境中。在一些大电流应用场景中,还可以方便地将母排的平面与散热器紧密贴合,进一步强化散热效果,确保系统在持续高负载下仍能保持适宜的工作温度。这种优异的热管理能力直接提升了系统的过载能力和运行稳定性,避免了因热量积聚导致的绝缘加速老化甚至短路燃烧等安全隐患。浙江亮镍镀层母排工艺垂直安装的母排需额外考虑自身重力对支撑结构的影响。

绝缘方案的定制需与母排的实际安装环境及安全标准紧密匹配。根据绝缘等级、环境湿度、污染等级及空间距离要求,可选择不同的绝缘处理方式。例如,在紧凑型开关柜内可采用整体环氧树脂浇注或硫化绝缘层,以较大化利用空间并确保高绝缘强度;在需要维护连接点的场合,则适用热缩套管分段绝缘或特种绝缘漆喷涂。绝缘材料的选择需考虑其耐热等级(如H级、C级)、阻燃性、抗老化能力及相比漏电起痕指数(CTI值)。对于存在凝露或化学污染的特殊环境,还需指定具备防霉、防腐蚀特性的绝缘材料,并设计足够的爬电距离与电气间隙。

铝排的表面处理与连接工艺是保障其长期稳定运行的重要技术。为抑制铝表面氧化膜的增长并降低接触电阻,通常需进行镀锡或镀银等表面处理。在连接设计上,应优先采用具有恒压力特性的碟形弹簧垫圈配合精确扭矩的螺栓连接,以补偿铝材较高的热膨胀系数带来的松弛问题。对于铜铝过渡连接,必须使用专门的铜铝过渡板或过渡端子,防止因两种金属的电化学电位差而在潮湿环境中形成原电池腐蚀。所有连接界面建议涂抹导电膏以填充微观空隙,隔离空气水分,确保接触电阻的长期稳定性。母线槽系统的插接口设计需保证带电插拔时的电弧防护。

针对运行环境与附属设施的维护同样不容忽视。需确保母排通道的通风散热路径畅通无阻,定期检查并清理通风口和防尘网。对于装有强制风冷设备的母排系统,应检查风扇运转是否正常,滤网是否需要更换。同时,需确认母线槽的防护等级(IP代码)是否仍与现场环境匹配,密封胶条是否完好,防止粉尘和潮气侵入。检查接地连接是否牢固,接地电阻是否符合要求。此外,对母排附近的消防设施、防小动物措施也应进行例行检查,为母排系统创造一个安全可靠的外部运行环境。动态短路耐受能力是评估母排结构强度的重要指标之一。无锡低寄生电感母排生产厂家

振动环境中应增设防松垫片与结构支架以防止疲劳断裂。无锡低寄生电感母排生产厂家

在成本敏感且对重量有严格限制的应用中,铝及铝合金母排提供了一个重要的替代方案。铝的密度约为铜的三分之一,这意味着在实现相同导电载流能力时,尽管铝排截面积需要更大,但其总重量仍远轻于铜排,这对于轨道交通、电动汽车等追求轻量化的领域具有很大吸引力。同时,铝材的市场价格相对铜材更为稳定和经济,能够有效降低原材料成本。不过,铝材的缺点是表面易氧化,且其连接工艺要求更为严格,需要采取特殊措施防止接触电阻增大。无锡低寄生电感母排生产厂家

- 嘉兴铆装母排工艺 2026-02-11

- 母排技术 2026-02-11

- 绍兴 紫铜T2母排定做 2026-02-11

- 温州电镀锡母排规格 2026-02-10

- 铆装母排生产 2026-02-10

- 北京高导电率母排公司 2026-02-09