针对多芯光组件检测的精度控制难题,行业创新技术聚焦于光耦合优化与极性识别算法的突破。采用对称光路设计的自动校准模块,通过多维位移台精确调节输入光束的平行度与汇聚点,确保光功率较大耦合至目标纤芯。该技术配合CCD成像系统,可实时捕捉纤芯位置并生成坐标序列,通过重叠坐标分析实现亚微米级定位精度。在极性检测环节,非接触式图像分析技术替代了传统接触式探针,利用机器视觉算法识别光纤阵列的反射光斑分布,结合光背向反射检测技术实现极性误判率低于0.01%。系统软件平台支持多国语言与多种数据存储格式,可自动生成包含插损、回损、极性及光斑质量的检测报告,并通过API接口与生产管理系统无缝对接。这种全流程自动化解决方案不仅使单日检测量突破2000件,更通过标准化测试流程将产品直通率提升至99.7%,为光模块厂商应对AI算力爆发式增长提供了关键技术支撑。与传统光纤连接器相比,空芯光纤连接器在传输过程中表现出更低的损耗,确保信号质量的稳定。宁波多芯MT-FA光组件智能制造

从产业化进程看,空芯光纤连接器的规模化应用正面临技术突破与标准完善的双重挑战。制造工艺方面,空芯光纤的微结构包层需通过精密拉丝技术实现,连接器的对接精度需达到微米级,以避免因空气纤芯错位导致的传输损耗激增。例如,在深圳至东莞的800G商用线路中,连接器的熔接损耗需控制在0.02dB以下,这对熔接设备的温度控制与压力调节提出极高要求。标准化层面,当前行业尚缺乏统一的接口规范,不同厂商的连接器在尺寸、插损、回损等参数上存在差异,制约了跨系统兼容性。不过,随着AI算力网络对低时延、大带宽的需求激增,连接器的技术迭代正在加速。内蒙古MT-FA多芯连接器应用案例在工业以太网中,多芯光纤连接器实现了生产设备与控制系统的实时数据交互。

多芯光纤MT-FA连接器作为光通信领域的关键组件,其重要价值在于通过高密度并行传输技术满足AI算力与数据中心对带宽和效率的需求。随着800G/1.6T光模块的规模化部署,MT-FA连接器凭借42.5°精密研磨端面与低损耗MT插芯的组合,实现了多路光信号在微米级空间内的稳定耦合。例如,在AI训练集群中,单个MT-FA组件可支持12通道甚至24通道的并行传输,将光模块的端口密度提升至传统方案的3倍以上,同时通过V槽pitch公差控制在±0.5μm的工艺精度,确保每个通道的插入损耗低于0.2dB,满足高速光信号长距离传输的稳定性要求。这种技术特性使其成为CPO(共封装光学)架构中光引擎与外部接口连接选择的方案,有效解决了高算力场景下数据吞吐量与空间限制的矛盾。

多芯MT-FA光纤连接器市场正经历由AI算力需求驱动的结构性变革。随着全球数据中心向400G/800G甚至1.6T光模块升级,MT-FA作为实现多路光信号并行传输的重要组件,其需求量呈现指数级增长。AI集群对低延迟、高带宽的严苛要求,迫使光模块厂商采用更密集的光纤连接方案,MT-FA通过MT插芯技术实现的12芯、24芯甚至48芯并行连接能力,成为满足AI服务器间高速互联的关键。例如,在800G光模块中,MT-FA组件通过42.5°端面全反射设计,将光信号耦合效率提升至98%以上,同时将模块体积缩小40%,这种技术突破直接推动了2024年全球MT-FA市场规模突破17.3亿元,预计到2031年将接近37.2亿元,复合增长率达11.1%。通过三维对准结构创新,多芯光纤连接器突破了传统二维对准的精度限制。

封装工艺的精度控制直接决定了多芯MT-FA光组件的性能上限。以400G光模块为例,其MT-FA组件需支持8通道或12通道并行传输,V槽pitch公差需严格控制在±0.5μm以内,否则会导致通道间光功率差异超过0.5dB,引发信号串扰。为实现这一目标,封装过程需采用多层布线技术,在完成一层金属化后沉积二氧化硅层间介质,通过化学机械抛光使表面粗糙度Ra小于1纳米,再重复光刻、刻蚀、金属化等工艺形成多层互连结构。其中,光刻工艺的分辨率需达到0.18微米,显影液浓度和曝光能量需精确控制,以确保栅极图形线宽误差不超过±5纳米。在金属化环节,钛/钨粘附层与铜种子层的厚度分别控制在50纳米和200纳米,电镀铜层增厚至3微米时需保持电流密度20mA/cm²的稳定性,避免因铜层致密度不足导致接触电阻升高。通过剪切力测试验证芯片粘贴强度,要求推力值大于10克,且芯片残留面积超过80%,以此确保封装结构在-55℃至125℃的极端环境下仍能保持电气性能稳定。这些工艺参数的严苛控制,使得多芯MT-FA光组件在AI算力集群、数据中心等场景中能够实现长时间、高负载的稳定运行。多芯光纤连接器通过防腐蚀处理,可在化工环境下长期可靠使用。银川MT-FA多芯光纤连接器价格

多芯光纤连接器在海底光缆系统中,为跨洋通信提供了高密度光纤连接方案。宁波多芯MT-FA光组件智能制造

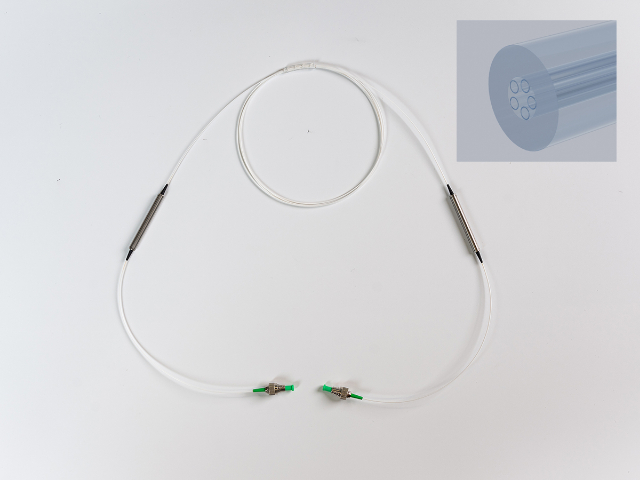

在高速光通信模块大规模量产背景下,MT-FA多芯光组件的批量检测已成为保障400G/800G/1.6T光模块可靠性的关键环节。传统检测方式依赖人工插拔塑胶接头进行光功率测试,不仅存在光纤阵列表面划伤风险,更因操作效率低下难以满足AI算力驱动下的产能需求。当前行业主流解决方案采用模块化自动测试系统,通过精密运动控制平台实现待测组件的自动化装夹与定位。该系统集成多波长激光光源、高灵敏度光电探测器及图像识别模块,可在10秒内完成单组件的插入损耗、回波损耗及极性检测,较传统方法效率提升8倍以上。其重要优势在于兼容16芯以下多规格MT接口,并支持带隔离器与不带隔离器产品的混合测试,通过电动平移台设计使操作人员只需完成上下料工序,有效规避了人工检测导致的纤芯损伤问题。宁波多芯MT-FA光组件智能制造

从制造工艺维度观察,微型化多芯MT-FA的产业化突破依赖于多学科技术的深度融合。在材料层面,高纯度石...

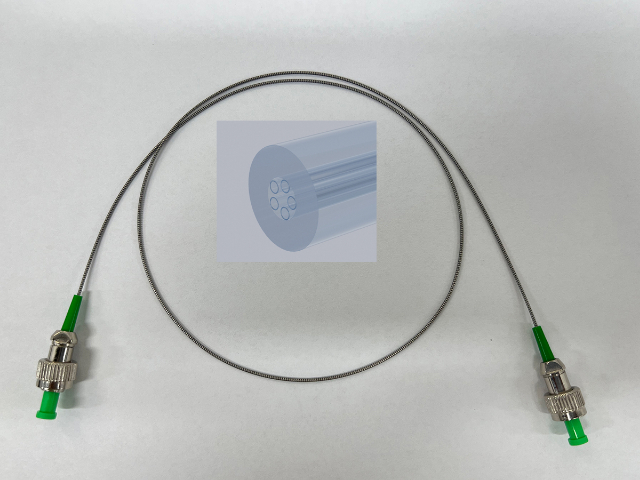

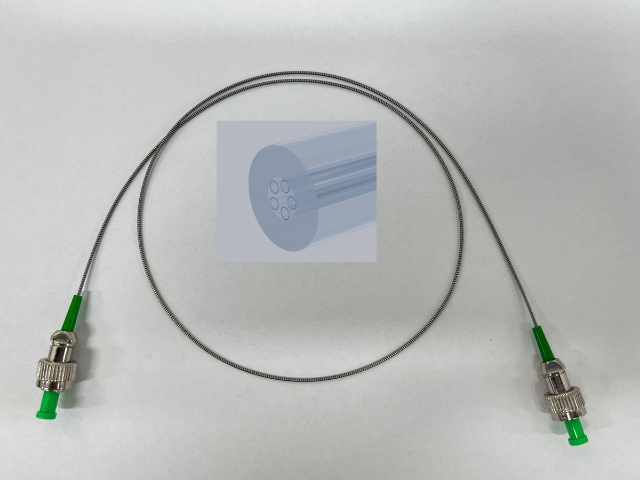

【详情】在技术参数层面,MT-FA型连接器的插入损耗通常低于0.3dB,回波损耗优于-55dB,能够满足高速...

【详情】从技术实现层面看,高性能多芯MT-FA光纤连接器的研发涉及多学科交叉创新,包括光学设计、精密机械加工...

【详情】端面几何的优化还延伸至功能集成与可靠性提升领域。现代MT-FA组件通过在端面集成微透镜阵列(Lens...

【详情】随着相干光通信技术向长距离、大容量方向演进,多芯MT-FA组件在骨干网与城域网的应用场景持续拓展。在...

【详情】多芯MT-FA光组件的可靠性测试需覆盖机械完整性、环境适应性及长期工作稳定性三大重要维度。在机械性能...

【详情】从应用场景扩展性来看,MT-FA连接器的技术优势正推动其向更普遍的领域渗透。在硅光集成领域,模场直径...

【详情】多芯光纤MT-FA连接器的兼容性优化还延伸至测试与维护环节。由于高速光模块对连接器清洁度的敏感度极高...

【详情】多芯光纤MT-FA连接器的认证标准需围绕光学性能、机械可靠性与环境适应性三大重要维度构建。在光学性能...

【详情】针对多芯光组件检测的精度控制难题,行业创新技术聚焦于光耦合优化与极性识别算法的突破。采用对称光路设计...

【详情】多芯MT-FA光纤连接器的安装需以精密操作为重要,从工具准备到端面处理均需严格遵循工艺规范。安装前需...

【详情】认证流程的标准化与可追溯性是多芯光纤MT-FA连接器质量管控的关键环节。国际电工委员会(IEC)制定...

【详情】