智能压铸:精确控制,品质突出。天雅江涛对压铸工艺的极好追求,体现在每一个细节之中。通过引入智能压铸单元,公司实现了铝液温度的闭环控制,波动范围控制在±1℃以内,这一精确的温度管理对于保证铝合金材料的流动性、减少铸造缺陷至关重要。同时,实时压力监测系统的应用,确保了压铸过程中压力的恒定与均匀分布,从而...

- 品牌

- 天雅江涛

- 成型工艺

- 重力铸造,高压铸造,低压铸造,负压铸造,精密铸造/脱蜡铸造,硅溶胶铸造,砂型铸造,熔模铸造

- 砂型铸造种类

- 粘土湿砂型,粘土干砂型,化学硬化砂型

- 特种铸造种类

- 消失模铸造,壳型铸造,金属型铸造,半固态,离心铸造,实型铸造,泥型铸造,连续铸造,石膏型铸造,陶瓷型铸造

全流程质量控制与检测体系:天雅江涛建立了完善的质量控制体系,从原材料采购到成品交付,每一个环节都经过严格检测。公司采用先进的检测设备,如意大利EOS三坐标测量仪、海克斯康三坐标测量仪以及德国斯派克光谱分析仪,确保原材料成分和产品尺寸精度符合高标准要求。此外,公司还配备X射线实时成像检测仪,用于检测压铸件内部缺陷,进一步保障产品的高质量。天雅江涛将继续发挥其在铝合金压铸领域的技术优势,进一步拓展市场,提升产品质量和服务水平。服务领域覆盖摩托车、汽车、新能源及航空航天等行业。阳江压铸工厂

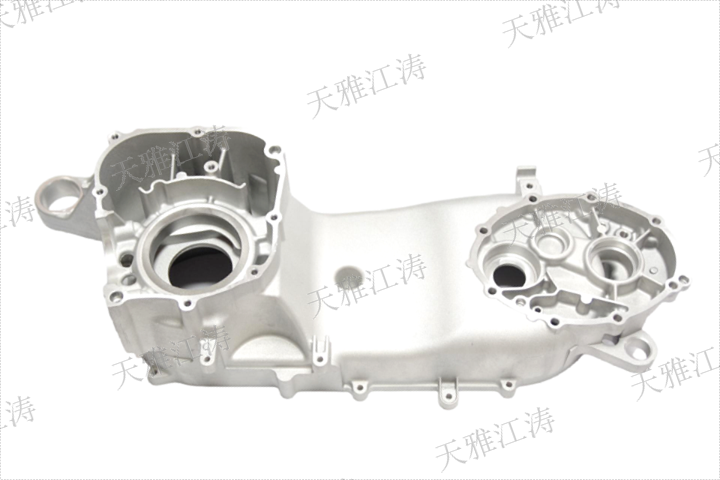

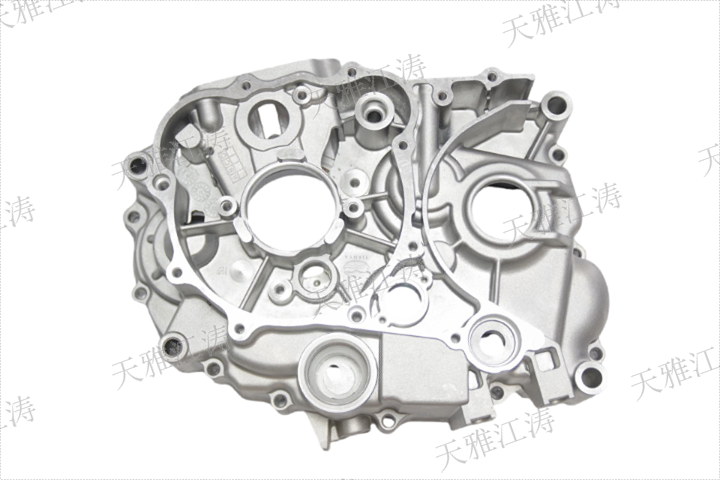

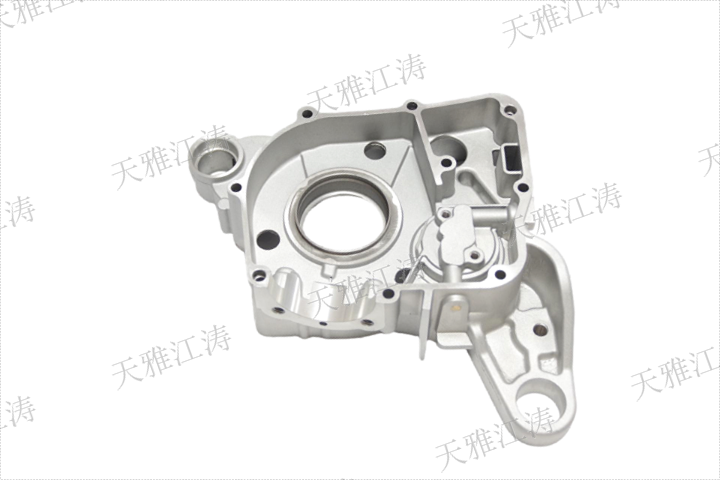

产品矩阵:打造多元化应用场景解决方案。摩托车动力系统主要件:缸头组件:采用低压铸造工艺,壁厚均匀性≤0.3mm,平面度≤0.05mm,适配250-1000CC发动机,已配套本田非双CRF1100L等高级车型,累计装机量超500万件。变速箱箱体:集成油冷通道设计,重量较铸铁减轻40%(2.1kg→0.8kg),燃油经济性提升15%,应用于鑫源迅龙250X等越野车型。制动系统支架:通过拓扑优化设计,应力集中系数降低60%,在-30℃~150℃工况下疲劳寿命达10万次循环。杭州压铸机在激烈竞争中,我们凭借突出品质和专业服务赢得了市场信赖与支持。

天雅江涛凭借强大的设备支持、工艺创新与严格的质量监控,在铝合金压铸领域精益求精,不断超越。无论是摩托车部件、汽车结构件,还是电子产品与航空航天零件,我们都在不断推动技术进步,以适应未来的市场需求。追求突出,我们是铝合金压铸行业的先锋,期待与更多客户携手共创美好未来。在现代工业体系中,铝合金压铸作为一种成熟且应用普遍的精密成型工艺,在多个领域发挥着重要作用。随着全球制造业对产品性能要求的不断提升,铝合金压铸技术正向着高精度、智能化和绿色化的方向快速发展。在这个背景下,天雅江涛作为中国铝合金压铸行业的先进企业之一,凭借其深厚的技术积累、持续创新的能力以及精确的市场定位,赢得了普遍的行业认可。

普遍的应用领域与定制化服务:天雅江涛的压铸技术普遍应用于多个领域,包括摩托车变速箱箱体、缸头,汽车结构件(如新能源控制器壳体),以及5G基站散热器等。公司凭借先进的CAD/CAM技术,能够根据客户需求进行定制化设计和生产,确保产品在性能和外观上满足不同应用场景的要求。公司计划在未来继续加大研发投入,探索智能化、无人化压铸生产模式,以满足未来制造业对高效、精密生产的需求。总之,天雅江涛凭借其高精度铝合金压铸技术、创新的生产工艺和严格的质量控制体系,已成为行业的佼佼者。在汽车领域,我们专注于新能源壳体的生产,以满足市场对轻量化的需求。

适应薄壁件生产:随着现代产品设计向轻量化、小型化发展,薄壁件的需求日益增加。天雅江涛创新应用真空辅助压铸技术,在压铸过程中,通过抽真空的方式,将模具型腔内的空气排出,减少金属液在填充过程中卷入气体的可能性。这一技术使得薄壁件(较薄可达0.8mm)的良品率大幅提升至98.5%。在电子散热器领域,如5G基站壳体,为了实现高效散热,通常需要采用薄壁结构以增加散热面积。天雅江涛的压铸技术能够满足这种薄壁件的生产需求,生产出的5G基站壳体不仅壁薄均匀,而且表面质量良好,无明显的气孔、砂眼等缺陷。薄壁的设计使得基站壳体在保证散热性能的同时,减轻了自身重量,降低了安装和运输成本,同时高良品率也保证了大规模生产的经济性。压铸设备支持高低压和重力压铸工艺选择。温州铝合金压铸技术服务商

提供模具设计到成品表面处理的一站式服务解决方案。阳江压铸工厂

新能源汽车结构件:电池包壳体:采用碳纤维增强铝合金(CFRP-Al),密度2.1g/cm³,抗扭刚度提升300%,成功通过针刺试验(穿刺力≥200kN)。电驱系统组件:开发一体化压铸电机壳(减重35%),集成冷却水道与电气接口,导热效率提升40%,配套比亚迪汉EV千山翠限量版。氢燃料电池储氢罐:陶瓷涂层内胆(耐温1200℃)与铝合金外壳复合结构,承压能力达70MPa,通过ISO26262ASIL-D级认证。高精度加工与表面处理:天雅江涛配备台马扎克数控加工中心,支持轴承孔(H7级公差)、密封面(Ra0.8μm粗糙度)等高精度特征的加工。此外,公司提供多种表面处理工艺,如喷涂、电镀、阳极氧化等,以满足客户对产品外观和性能的多样化需求。阳江压铸工厂

- 广东真空辅助压铸 2025-12-31

- 茂名铝合金压铸 2025-12-30

- 衢州低压压铸精选厂家 2025-12-30

- 杭州低压压铸供应商 2025-12-30

- 杭州电子散热器压铸价位 2025-12-30

- 衢州低压压铸模 2025-12-30

- 衢州全自动压铸 2025-12-29

- 衢州铝合金压铸价位 2025-12-29

- 浙江真空辅助压铸参考价 2025-12-29

- 浙江全自动压铸模具 2025-12-29

- 广州压铸源头工厂 2025-12-28

- 台州电子散热器压铸源头工厂 2025-12-28

-

宁波高压压铸源头工厂 2025-12-26 16:07:13强大的压铸设备与工艺能力:天雅江涛拥有43台全自动压铸机,锁模力覆盖280T-2500T,支持高压、低压和重力压铸工艺,年产精密压铸件超8000吨。公司通过智能压铸单元集成技术,实现了铝液温度的闭环控制,波动范围控制在±1℃以内,并配备实时压力监测系统,确保产品致密度达到95%以上。这种高度自动化和...

-

浙江重力压铸技术 2025-12-26 04:06:05创新的真空辅助压铸技术:在薄壁件生产方面,天雅江涛创新性地应用了真空辅助压铸技术。该技术通过在金属液填充型腔前抽真空,减少型腔内的气体,从而有效降低压铸件内部的气孔率。这一工艺使得较薄0.8mm的薄壁件良品率提升至98.5%,明显优于传统压铸工艺。真空辅助压铸技术不仅提高了产品的机械性能和表面质量,...

-

台州高压压铸工艺 2025-12-26 07:06:36普遍的应用领域与定制化服务:天雅江涛的压铸技术普遍应用于多个领域,包括摩托车变速箱箱体、缸头,汽车结构件(如新能源控制器壳体),以及5G基站散热器等。公司凭借先进的CAD/CAM技术,能够根据客户需求进行定制化设计和生产,确保产品在性能和外观上满足不同应用场景的要求。公司计划在未来继续加大研发投入,...

-

重庆压铸技术 2025-12-25 00:18:13真空辅助压铸技术:真空辅助工艺通过在高压压射过程中引入负压环境,明显减少铝液中的气体残留。该技术的创新性体现在三个层面:缺陷控制:传统的压铸过程容易因气体卷入形成气孔,导致强度下降和耐腐蚀性不足。而真空辅助系统可将残余气体抽离至0.1kPa以下,零件致密度提升至95%以上(行业平均水平为85%-90...

-

广东镜面机加工

2025-12-30 -

舟山新能源控制器箱体源头工厂

2025-12-30 -

佛山发动机左箱体参考价

2025-12-30 -

衢州低压压铸精选厂家

2025-12-30 -

衢州箱体供应商

2025-12-30 -

舟山不锈钢机加工行价

2025-12-30 -

杭州低压压铸供应商

2025-12-30 -

杭州电子散热器压铸价位

2025-12-30 -

衢州低压压铸模

2025-12-30