- 品牌

- 苏州正和铝业有限公司

- 型号

- 定制

- 加工定制

- 是

对于碳纤维复合材料汽车零部件的高效成型具有广阔应用前景。20世纪80年代,SMC成型工艺和散状模塑料(BulkMoldingCompounds,BMC)成型工艺成为工业化生产车用部件的主要工艺,在车辆制造业中得到了***应用。SMC、DMC和BMC是3种重要的热固性树脂基复合材料,它们经常被用作模压复合材料制品的半成品。SMC成型工艺是将SMC片材按制品尺寸、形状及厚度等要求裁剪,然后将多层片材叠合后放入金属模具中进行加热、加压成型的方法。该工艺成型效率高、制品表面光洁、尺寸稳定性好,适于大批量生产,性价比较高。SMC工艺的成功开发和机械化模压技术的应用使复合材料在汽车工业上的用量年增长率达到25%。SMC已被***应用于发动机罩、导风罩、气门罩壳、水箱部件、发动机隔音板、加热盖板、气缸盖、进气支管、出水口外壳、水泵和燃料泵等汽车制件。但SMC工艺具有产品不可回收、易污染环境且一次性投资高于对应的钢制件等缺点,所以SMC工艺在早期只在跑车或大型车体结构上得到应用。为了充分发挥复合材料的减重特性,目前已将碳纤维引入SMC组分中以取代玻璃纤维。荷兰帝斯曼(DSM)公司研制出的碳纤维片状模塑料(CSMC),已成功应用于汽车的亚结构部件中(CSMC)。苏州正和铝业设计追求品质液冷板!内蒙古侧面换热液冷板图纸

但其价格昂贵,从而限制了其应用于工业生产。对于非绝缘填料来说,碳基材料主要有石墨烯,其热导率高、导电性好,适用于导热非绝缘胶粘剂。也可以将石墨烯与电绝缘性能优良的聚合物复合,得到导热绝缘胶粘剂。目前,市场上主要导热胶粘剂都属于填充型导热胶粘剂。典型绝缘填充料导热系数2三种主要灌封胶的比较优缺点灌封胶是一个***的称呼,原来主要用于电子元器件的粘接,密封,灌封和涂覆保护,当前我们提到他们,则主要是因为灌封胶尤其硅胶越来越多的在动力电池系统中的应用。灌封胶材料可分为:环氧树脂灌封胶:单组份环氧树脂灌封胶,双组份环氧树脂灌封胶;硅橡胶灌封胶:室温硫化硅橡胶,双组份加成形硅橡胶灌封胶,双组份缩合型硅橡胶灌封胶;聚氨酯灌封胶:双组份聚氨酯灌封胶;1)环氧树脂优点:环氧树脂灌封胶多为硬性,也有极少部分改性环氧树脂稍软。该材质的较大优点在于对材质的粘接力较好以及较好的绝缘性,固化物耐酸碱性能好。环氧树脂一般耐温100℃。材质可作为透明性材料,具有较好的透光性。价格相对便宜。缺点:抗冷热变化能力弱,受到冷热冲击后容易产生裂缝,导致水汽从裂缝中渗人到电子元器件内,防潮能力差;固化后胶体硬度较高且较脆。黑龙江高频焊液冷板规格正和新能源液冷换热材料,更安全!更高效!更可靠!

首先将多个第二拉绳12穿过冷却液管15将活动块13滑动安装在冷却液管15的一端,然后通过拉动固定杆4一端的拉环,使得第二安装块14拉动至一定位置,然后将冷却液管15安装在***安装块2与第二安装块14之间,由于第二弹簧5的作用力使得冷却液管15被限位,这时活动杆16的一端自动卡接在冷却液管15上实现限位,将***拉绳3与第二拉绳12的一端与对应的第三拉绳11和第四拉绳连接,通过定期驱动绕线辊9转动,使得带动活动块13在冷却液管15内滑动将冷却液管15内壁的结垢物进行刮出,并通过冷却液循环带出,保证冷却液管15的散热效率,拆卸冷却液管15时,将***拉绳3与第二拉绳12分别与对应的第三拉绳11和第四拉绳松开,然后拉送活动杆16,通过拉动第二安装块14将冷却液管12进行拆卸,本装置结构简单,设计合理,构思巧妙,循环水管易于制造,便于拆卸和安装,并且实现了对冷却液循环水管内壁结垢物的刮除清理,保证散热效率,实用性强,适合推广。以上所述,*为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

工作可靠性强,噪音也更小。只要保证了整个装置能拥有良好的机械密封性,就可以在各种环境下使用。新能源汽车水冷散热和风冷散热对比:散热方式优点缺点水冷1.散热均匀,散热效率高,散热效果好;2.工作可靠性强;3.耐候性好,受环境影响小;4.噪音相对较小;1.散热系统结构较复杂,安全等级要求高;2.成本高;3.售后维护难度较大;风冷1.散热系统结构简单,零部件少,整体质量轻;2.成本低;3.售后维护难度较小;1.散热不均匀,散热效率低,散热效果不好;2.工作可靠性差;注:行业内电机主流散热方式是水冷。新能源汽车水冷散热原理:动力电池和驱动电机系统在设计时预留了水路管道。驱动电机工作时产生热量,冷却液经水套流动带走热量进入水箱散热器。散热器与电子风扇集成,电子风扇加速水箱散热,使冷却液降温,达到驱动电机要求的正常工作温度。经过散热的冷却液再次流经驱动电机,循环往复。新能源汽车水冷散热系统组成部分:1、水箱散热器,主要作用是冷却进入芯片的冷却液。从材质上,分为铜水箱和铝水箱。从内部结构上,分为板翅式、管带式、管片式。2、电子风扇。不同发动机冷却系统,新能源汽车冷却风扇都是采用电子风扇散热。不同的冷却系统电子风扇不同。正和铝业有限公司定制研究型号齐全液冷板!

乙烯酯树脂(VinylEster),不饱和聚酯树脂(UnsaturatedPloyester),酚醛树脂(Phenolic);热塑性树脂(Thermoplastic):PE,PP,PVC,PA;成型工艺,是将原材料转化为结构件的关键工艺步骤,复合材料在汽车上的应用离不开成型工艺的发展。碳纤维复合材料的加工成型工艺很多,不同的成型加工技术对制品的性能会带来较大的影响。目前常用的车用碳纤维复合材料加工成型工艺主要有:手糊成型(HandLaying-up)、喷射成型(SprayMoulding)、团状模塑料(DoughMoldingCompound,DMC)成型、片状模塑料(SheetMoldingCompound,SMC)成型、层压成型(LaminationProcess)、树脂传递模塑成型(ResinTransferMolding,RTM)、缠绕成型(WindingProcess)、反应注射成型(ReactionInjectionMolding,RIM)和拉挤成型(PultrusionProcess)等。常见工艺过程,连续纤维增强复合材料的材料成型一般与制品的成型同时完成,再辅以少量的切削加工和连接即成成品。随机分布短纤维增强塑料可先制成各种形式的预混料,然后进行挤压、模塑成型。汽车工业应优先采用模压(CompressionMoulding)成型工艺,如长纤维增强热塑性塑料(LongFiberReinforcedThermoplastics,LFT)技术,特别是新兴的RTM工艺。苏州正和制造提供配套液冷板!宁夏摩擦搅拌焊液冷板图纸

专业定制液冷板找正和铝业!内蒙古侧面换热液冷板图纸

零部件少,整体质量轻;2.成本低;3.售后维护难度较小;1.散热不均匀,散热效率低,散热效果不好;2.工作可靠性差;3.耐候性差,易受环境影响;4.噪音相对较大;注:行业内电机主流散热方式是液冷。电机散热系统组成电动水泵、电子风扇、电控单元动力模块冷却模块电控模块结构上的四大优势模块化部件一体化集成布局冗余设计可定制化驱动电机冷却系统工作原理新能源汽车驱动电机和电控装置在工作中会产生很多热量,热量不及时散热会影响驱动电机性能,降低电机寿命;严重地可能会引起线路短路造成车辆自燃。水冷电动机及电控系统内置水路管道,冷却液流经电动机和电控器带走热量,进入水箱散热器散热。无刷电动风扇与散热器集成安装,加速散热。ECU风扇控制器通过分布在水箱进出水口的温度传感器,实时监测冷却液温度,并同步智能调整冷却风扇运行状态(启动、低速、无级变速、高速、停止)。经过散热的冷却液在无刷磁力水泵的作用下,再进入驱动电机和电控装置带走热量,以此循环往复,始终确保驱动电机在比较好的温度范围中工作。驱动电机冷却系统ATS性能参数ATS系统散热性能特点一体化集成安装,方便维护,空间利用率高;无刷电子风扇,寿命长,性能好,噪音低。内蒙古侧面换热液冷板图纸

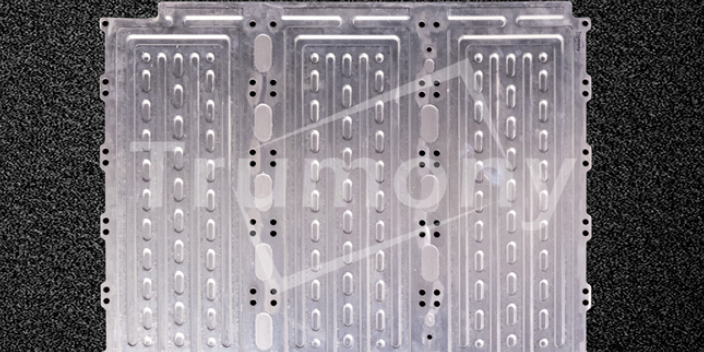

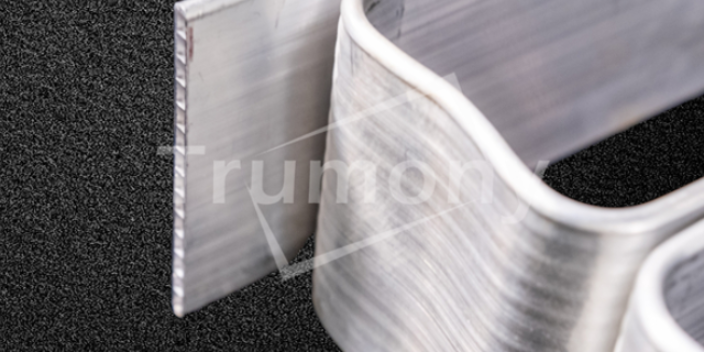

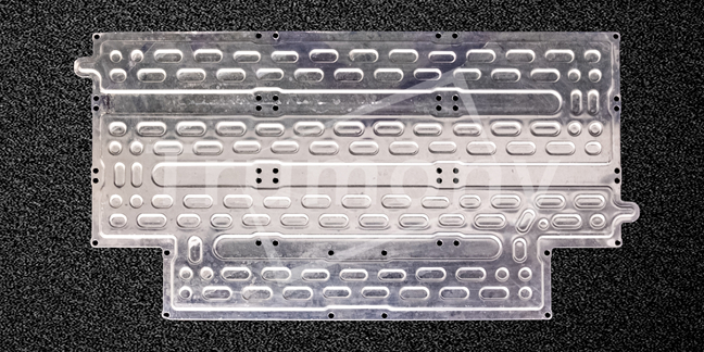

苏州正和铝业有限公司是我国动力电池包液冷换热部件,储能电池包液冷换热部件,高热流密度液冷换热部件,新型液冷换热部件专业化较早的有限责任公司之一,公司始建于2017-02-28,在全国各个地区建立了良好的商贸渠道和技术协作关系。正和铝业有限公司致力于构建汽摩及配件自主创新的竞争力,多年来,已经为我国汽摩及配件行业生产、经济等的发展做出了重要贡献。

- 西藏钎焊液冷板 2024-07-02

- 浙江质量液冷板价格合理 2024-07-02

- 河北动力电池包液冷板厂家 2024-07-02

- 中国澳门6061液冷板销售 2024-07-02

- 贵州放心选液冷板供应商家 2024-07-02

- 中国香港底面换热液冷板价格合理 2024-07-02

- 山东冲压液冷板交期 2024-07-02

- 苏州加工液冷板仿真 2024-07-02