- 品牌

- 苏州正和铝业有限公司

- 型号

- 定制

- 加工定制

- 是

选用直流无刷磁力水泵,流量大、高扬程,可调速;匹配智能温控器ECU,采用pwm控制技术;可实现整车CAN总线通讯,人性化人机交互界面;风扇可以逆转除尘,免维护;部件及系统经过各项性能测试,防护等级高;ATS系统散热参数标准散热功率:60kw(液气温差20℃时20kw);匹配电机功率段:100-250kw;安装尺寸:长815*宽*厚;适用车型:纯电动客车10-12米;注:以上是驱动电机冷却系统A6平台参数。其它平台的参数请联系驿力科技客服。驱动电机冷却系统ATS散热案例新能源城市公交客车散热案例纯电动大巴车散热案例纯电动物流车电动工程机械关于驿力科技全国客服热线:;在线后车市场平台,解决配件问题;全国近200家特约售后服务站;专业售后团队,实行“4*8*24”服务制度——4小时电话指导解决轻微故障;——8小时发出配件;——24小时上门解决重大故障;锻造受人尊敬的企业与员工!专注智能冷却,打造行业**!驿力科技在行动!驿力科技值得信赖!正和铝业提供液冷板结构设计、导热热界面材料选型、管路排布、水冷机选型等配套服务!云南好的液冷板工艺

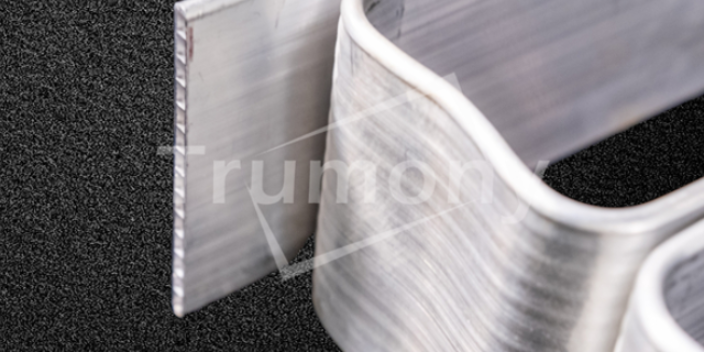

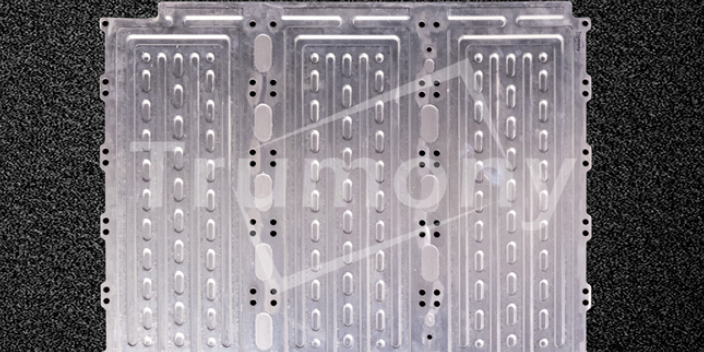

正和铝业,您的液冷方案的顾问,不管是液冷板还是托盘,都可以一站式购齐请关注正和铝业公众号正和铝业Trumony散热方案驱动电机冷却系统驱动电机冷却系统简称纯电动ATS系统或者新能源汽车散热系统,是驿力科技在发动机智能冷却系统ATS基础上,在新能源汽车得到***推广应用的趋势背景下,以市场需求为导向潜心研发的一套新型驱动电机及电控系统水冷散热器。设计原则:“电控”+“智能散热”系统特点:驱动电机及控制器一体化散热电子风扇电机冷却装置驱动电机冷却器驱动电机智能散热模块化组装,方便安装维护对电机有什么要求吗?哪些类型车辆可以用?只限预置水路管道的水冷电动机,不区分驱动电机类型:感应电机、永磁电机、同步电机……一切皆OK!目前,混合动力公交车、纯电动公交车、电动大巴车、电动物流车等都已批量应用。车要车辆安装空间有保证,电机功率不是问题。新能源商用车散热驿力科技更专业电机散热方式选择-液冷液冷电动机风冷电动机电机散热方式优点缺点液冷1.散热均匀,散热效率高,散热效果好;2.工作可靠性强;3.耐候性好,受环境影响小;4.噪音相对较小;1.散热系统结构较复杂,安全等级要求高;2.成本高;3.售后维护难度较大;风冷1.散热系统结构简单。甘肃放心液冷板交期1、电池散热,铝合金更专业。 2、铝电池散热解决方案? 3动力源自液冷,我有正和铝业——动力电池液冷板!

灌封工艺常见缺陷1)器件表面缩孔、局部凹陷、开裂灌封料在加热固化过程中会产生两种收缩:由液态到固态相变过程中的化学收缩和降温过程中的物理收缩。固化过程中的化学变化收缩又有两个过程:从灌封后加热化学交联反应开始到微观网状结构初步形成阶段产生的收缩,称之为凝胶预固化收缩;从凝胶到完全固化阶段产生的收缩我们称之为后固化收缩。这两个过程的收缩量是不一样的,前者由液态转变成网状结构过程中物理状态发生突变,反应基团消耗量大于后者,体积收缩量也高于后者。如灌封试件采取一次高温固化,则固化过程中的两个阶段过于接近,凝胶预固化和后固化近乎同时完成,这不*会引起过高的放热峰、损坏元件,还会使灌封件产生巨大的内应力造成产品内部和外观的缺损。为获得良好的制件,必须在灌封料配方设计和固化工艺制定时,重点关注灌封料的固化速度与固化条件的匹配问题。通常采用的方法是依照灌封料的性质、用途按不同温区分段固化。在凝胶预固化温区段灌封料固化反应缓慢进行、反应热逐渐释放,物料黏度增加和体积收缩平缓进行。此阶段物料处于流态,则体积收缩表现为液面下降直至凝胶,可完全消除该阶段体积收缩内应力。从凝胶预固化到后固化阶段升温应平缓。

近年来,随着新能源车辆的大力发展,车载电池的性能要求也随之提高。现有技术中,动力电池包一般包括多个依次排列的单体电池,即在组装动力电池包时,需要先将电芯组装成单体电池,再将单体电池依次排列后组成动力电池包,组装过程繁琐,组装工序复杂,增加了人力、物力成本。技术实现要素:本发明的目的在于提供一种动力电池包,节省了单体电池的组装过程,结构简单,简化了组装工序,提高了组装效率。如上构思,本发明所采用的技术方案是:一种动力电池包,包括:壳体,在所述壳体沿***方向的两个端面中至少一个端面设置有开口,所述壳体内沿第二方向间隔设置有多个隔板,所述第二方向垂直于所述***方向,多个所述隔板将所述壳体内部分为多个容纳腔;芯包,所述芯包的数量与所述容纳腔的数量相对应,所述芯包设置于所述容纳腔内;顶盖组件,所述开口通过所述顶盖组件封闭,所述芯包的正极极耳和负极极耳与所述顶盖组件连接。作为一种动力电池包的推荐方案,每个所述隔板上均开设有沿所述***方向延伸的散热通道。作为一种动力电池包的推荐方案,所述动力电池包还包括散热管,所述散热管依次穿设于每个所述散热通道内,且所述散热管内能够通入冷却液。苏州正和提供定制开发型号齐全液冷板!

具有优异的电气性能和绝缘能力,灌封后有效提高内部元件以及线路之间的绝缘,提高电子元器件的使用稳定性。具有的返修能力,可快捷方便的将密封后的元器件取出修理和更换。缺点:粘结性能稍差。应用范围:适合灌封各种在恶劣环境下工作以及**精密/敏感电子器件。如LED、显示屏、光伏材料、二极管、半导体器件、继电器、传感器、汽车安定器HIV、车载电脑ECU等,主要起绝缘、防潮、防尘、减震作用。随着电子科技的大跨步式发展,由于具备诸多优异性能,有机硅橡胶将无疑成为敏感电路和电子器件灌封保护的较佳灌封材料。性能纵向对比成本:有机硅树脂>环氧树脂>聚氨酯;注:在有机硅树脂中缩合型的成本接近了环氧树脂,而改性后的环氧树脂也接近了PU;工艺性:环氧树脂>有机硅树脂>聚氨酯;注:PU因为其亲水性,必须有真空干燥才能得到比较好的固化物,如无需真空和干燥的成本又实在太高,所以热溶胶虽然是加热溶解浇注,但总体来看其可操作性还是比PU的简单的多;电气性能:环氧树脂树脂>有机硅树脂>聚氨酯;注:加成型的有机硅或者是石蜡等类型的热溶胶,有的电气特性甚至比环氧的还要高,例如表面电阻率;耐热性:有机硅树脂>环氧树脂>聚氨酯。正和铝业可以向客户提供新能源汽车电池包相关联的产品如液冷板、导热凝胶、导热结构胶、导热界面材料!新疆品质液冷板生产

正和铝业,专业制造铝基复合材料! 一次成型!节约成本!云南好的液冷板工艺

对于碳纤维复合材料汽车零部件的高效成型具有广阔应用前景。20世纪80年代,SMC成型工艺和散状模塑料(BulkMoldingCompounds,BMC)成型工艺成为工业化生产车用部件的主要工艺,在车辆制造业中得到了***应用。SMC、DMC和BMC是3种重要的热固性树脂基复合材料,它们经常被用作模压复合材料制品的半成品。SMC成型工艺是将SMC片材按制品尺寸、形状及厚度等要求裁剪,然后将多层片材叠合后放入金属模具中进行加热、加压成型的方法。该工艺成型效率高、制品表面光洁、尺寸稳定性好,适于大批量生产,性价比较高。SMC工艺的成功开发和机械化模压技术的应用使复合材料在汽车工业上的用量年增长率达到25%。SMC已被***应用于发动机罩、导风罩、气门罩壳、水箱部件、发动机隔音板、加热盖板、气缸盖、进气支管、出水口外壳、水泵和燃料泵等汽车制件。但SMC工艺具有产品不可回收、易污染环境且一次性投资高于对应的钢制件等缺点,所以SMC工艺在早期只在跑车或大型车体结构上得到应用。为了充分发挥复合材料的减重特性,目前已将碳纤维引入SMC组分中以取代玻璃纤维。荷兰帝斯曼(DSM)公司研制出的碳纤维片状模塑料(CSMC),已成功应用于汽车的亚结构部件中(CSMC)。云南好的液冷板工艺

苏州正和铝业有限公司一直专注于销售:铝制品;从事工业领域内的技术开发、技术转让、技术咨询服务;自营和代理各类商品及技术的进出口业务(国家限定企业经营或禁止进出口的商品和技术除外)。一般项目:汽车零部件及配件制造;摩托车零部件研发;汽车零部件研发;电机及其控制系统研发。,是一家汽摩及配件的企业,拥有自己**的技术体系。公司目前拥有较多的高技术人才,以不断增强企业重点竞争力,加快企业技术创新,实现稳健生产经营。公司业务范围主要包括:动力电池包液冷换热部件,储能电池包液冷换热部件,高热流密度液冷换热部件,新型液冷换热部件等。公司奉行顾客至上、质量为本的经营宗旨,深受客户好评。公司深耕动力电池包液冷换热部件,储能电池包液冷换热部件,高热流密度液冷换热部件,新型液冷换热部件,正积蓄着更大的能量,向更广阔的空间、更宽泛的领域拓展。

- 西藏钎焊液冷板 2024-07-02

- 浙江质量液冷板价格合理 2024-07-02

- 河北动力电池包液冷板厂家 2024-07-02

- 中国澳门6061液冷板销售 2024-07-02

- 贵州放心选液冷板供应商家 2024-07-02

- 中国香港底面换热液冷板价格合理 2024-07-02

- 山东冲压液冷板交期 2024-07-02

- 苏州加工液冷板仿真 2024-07-02